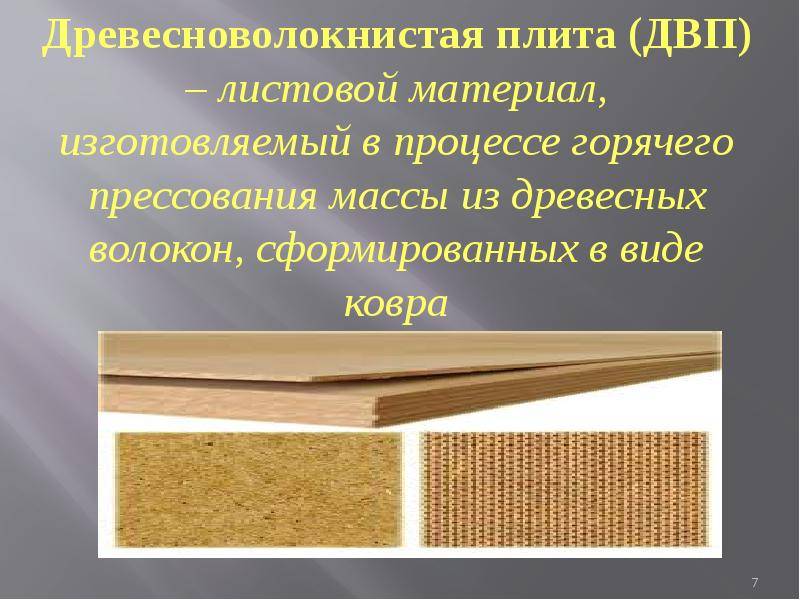

ДВП (древесно-волокнистые плиты)

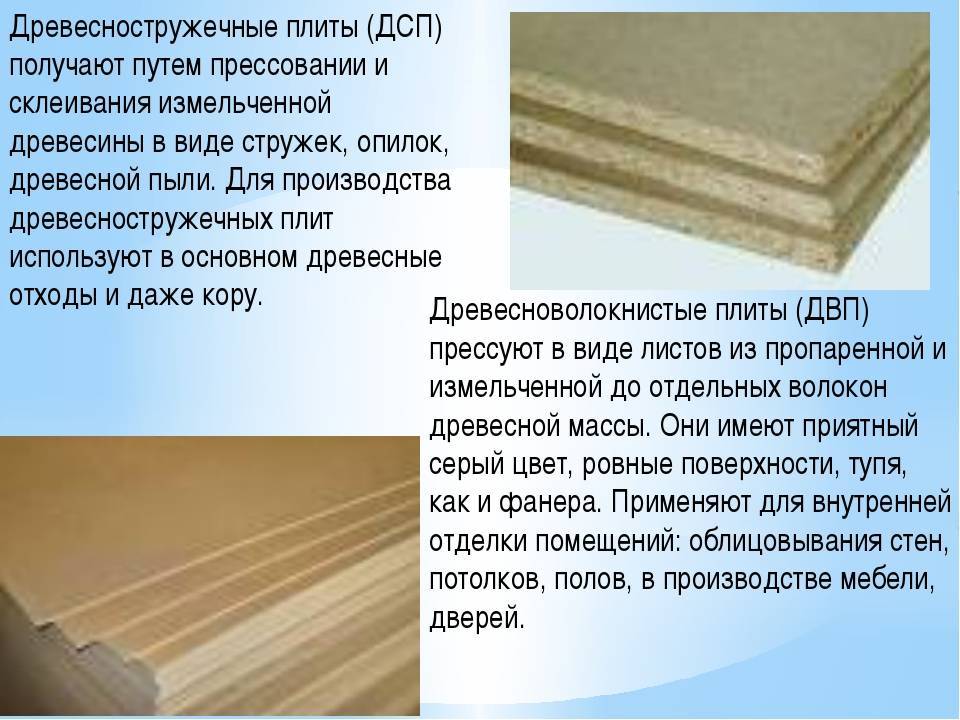

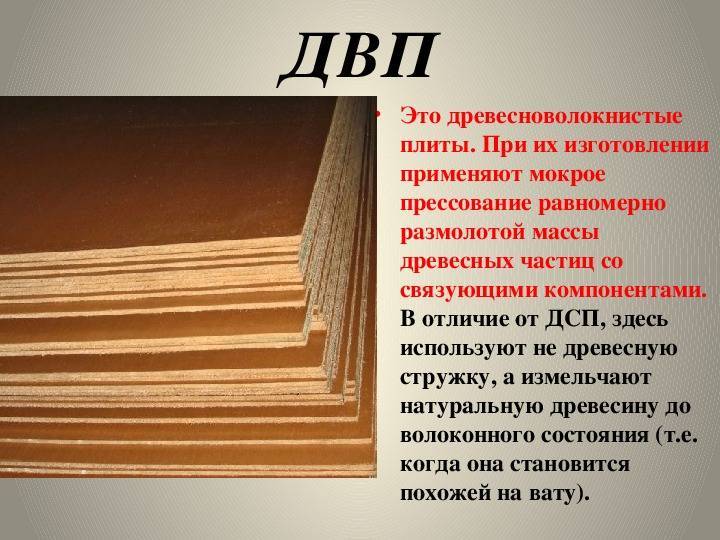

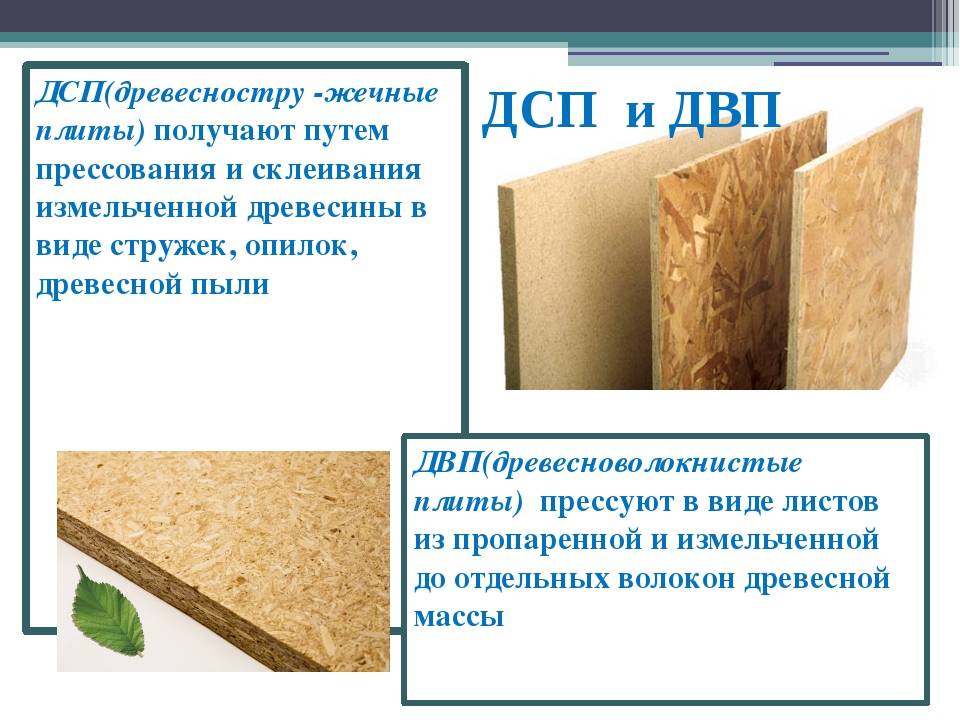

ДВП изготавливают путем термического прессования мелкого древесного волокна. В основном производят листы небольшой толщины – 3 или 6 мм. Их применяют для задних стенок корпусной мебели, днищ ящиков, в качестве отдельных элементов каркаса мягкой мебели и т.д. Таким образом, по крайней мере, в столярном деле ДВП является вспомогательным материалом для изготовления ненагруженных деталей.

Сырьем для материала служит древесное волокно. При производстве мягких ДВП-плит связующее, как правило, не применяют – его функции выполняет лигнин (природный компонент древесины), проявляющий клеящие свойства под воздействием высоких температур. Модификаторы, добавляемые в древесную массу при производстве ДВП, ограничиваются по большей части парафином, канифолью и синтетическими смолами. Их задача – сделать материал менее подверженным воздействию влаги. Отдельно отметим, что многие сорта ДВП все же содержат формальдегидные смолы в качестве связующего. Такие материалы подразделяют на следующие классы эмиссии формальдегида: Е0,5/Е1/Е2.

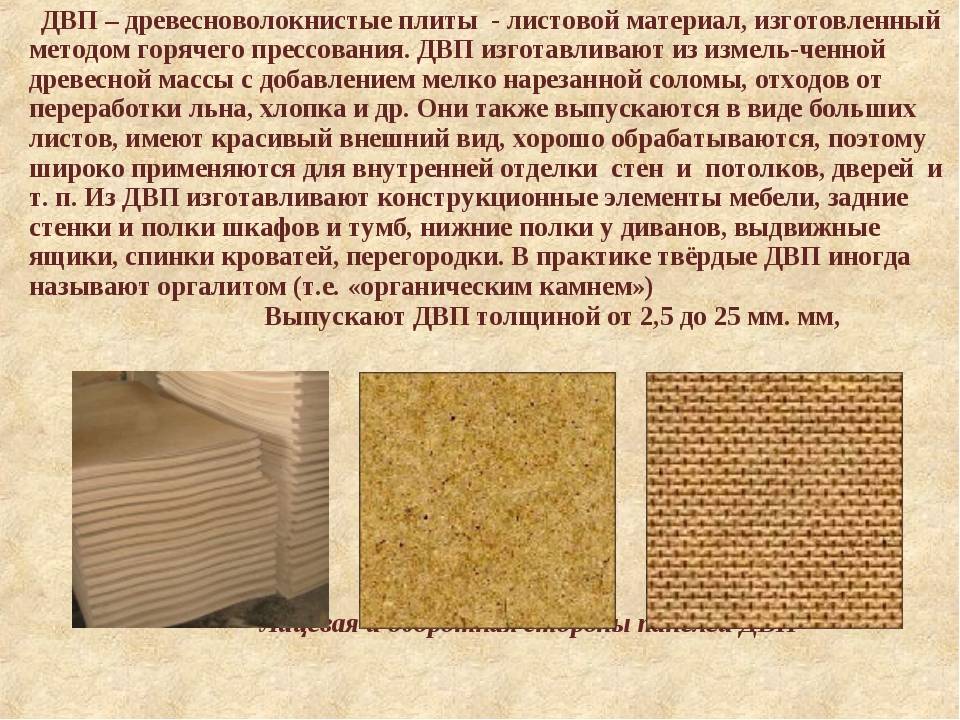

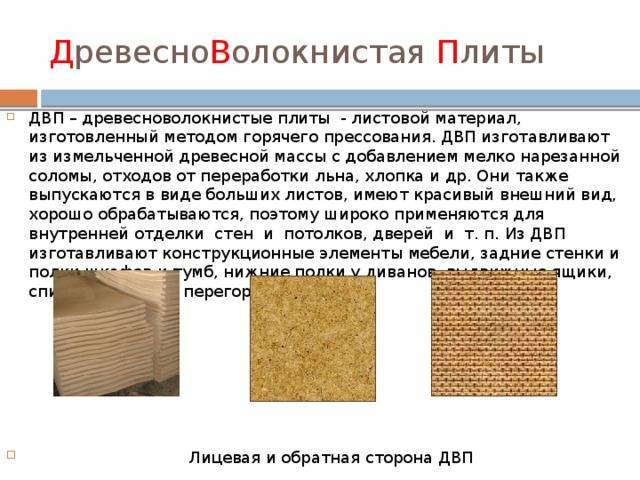

ДВП не выдерживает серьезных изгибающих нагрузок и легко ломается. Плиты не шлифуются, плохо держат крепеж, не влагостойки, легко повреждаются (особенно края). ДВП производят мокрым и сухим способом. Листы, изготовленные по мокрой технологии (также известной как метод Мейсона) имеют только одну гладкую сторону, вторая – текстурированная. Мокрую технологию используют для производства тонких плит (3-5 мм). Плиты, изготовленные сухим методом, остаются гладкими с обеих сторон. Эту технологию используют для производства толстого ДВП.

Твердые и полутвердые виды ДВП имеют толщину от 2 до 10 мм. Мягкие разновидности плит – от 8 до 16 мм. Толстые ДВП-плиты используют по большей части для строительных нужд: для обшивки пола и утепления стен, возведения легких перегородок и т.д. Их пористая структура удерживает много воздуха и служит отличным теплоизолятором. Тонкие плиты (3-6 мм) используют для ненагруженных элементов мебели (задних стенок, перегородок, днищ), как основу для наклеивания шпона, в качестве материала для изготовления бюджетной ламинатной доски, для обшивки дверей и т.д.

Перфорированный лист двп – отличное решение для подвески инструмента. Один из способов реализации этой идеи мы описали здесь:

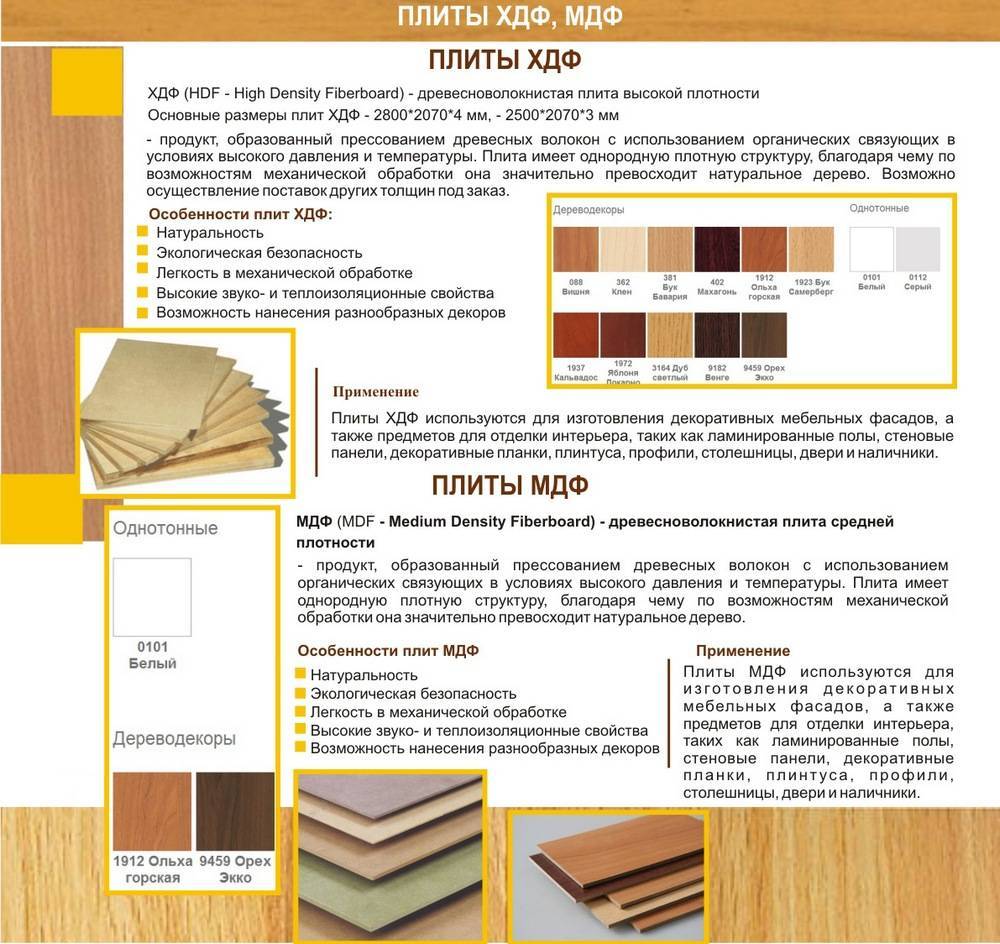

Что такое ХДФ (HDF)?

Это высокотехнологичная разновидность древесно-волокнистых плит. Материал отличается повышенной плотностью и отсутствием в составе вредных связующих компонентов на основе формальдегида. ХДФ изготавливают в виде тонких плит толщиной 3 или 4 мм. Наибольшую популярность этот материал получил как основа для производства напольного ламината и шпонированного паркета.

ХДФ панели изготавливают из разрыхленных паром волокон, спрессованных под большим давлением и при высоких температурах. В результате получаются плотные и однородные плиты. Склеивание древесных волокон происходит без введения дополнительных связующих. Эти функции выполняет лигнин, содержащийся в древесине и дающий естественную клейковину под воздействием высоких температур. Плотность материала превышает показатели МДФ, достигая 1100 кг/м3. В процессе изготовления ХДФ панели дополнительно пропитывают маслом. Полимеризованное масло образует в структуре плиты стойкий гидрофобный барьер, защищающий материал от влаги. Вместе с этим повышается твердость и ударопрочность поверхности.

Наравне с ДСП, МДФ и ДВП в «большую четверку» древесных плит входит OSB (ориентировано-стружечная плита). Этот материал также изготавливают из вторичного сырья – крупных тонких щепок. В листе осб они уложены в три-четыре слоя с попеременной ориентацией (продольной и поперечной), что обеспечивает высокие показатели прочности на излом.

В качестве связующих компонентов при производстве таких плит используют различные типы смол, в т.ч. имеющих высокую токсичность (выделяющих формальдегид и метанол). ОСБ плиты не используют для изготовления мебели, а задействуют по большей части в строительстве.

Плотность плит

Важной характеристикой ДВП является не только размер, но и плотность, от которой зависит масса и вес листов. Наибольшая плотность твердых листов достигает 1100 кг/м3, минимальное значение, характерное для этой группы материалов, равняется 800 кг/м3

Наибольшая плотность твердых листов достигает 1100 кг/м3, минимальное значение, характерное для этой группы материалов, равняется 800 кг/м3.

Чтобы определить, сколько может весить покупка в целом, следует приблизительно рассчитать суммарный объем партии и умножить его на величину плотности, указанную в сопроводительных документах. Станет понятно, какие понадобятся усилия для транспортировки и монтажа плит на месте будущей установки.

Мягкие виды продукции, выполняющие в основном декоративные функции, имеют меньшую плотность, самый большой показатель которой не превышает 400 кг/м3. Минимально возможное значение плотности ДВП, допускаемое стандартом, равно 100 кг/м3.

У плит промежуточной твердости показатели плотности имеют средние значения, минимум которых составляет 600 кг/м3.

ДВП — что это за материал?

Его разновидности и принцип выбора.

Осуществляя подбор материалов для строительства, не забудьте заблаговременно подробно изучить вопросы, касающиеся качества материалов, сферы его применения, долговечности и собственно надежности для отдельно взятой сферы применения. Одним из наиболее распространенных изделий из дерева сегодня является древесноволокнистая плита материал, сфера использования плиты поистине огромна. Так что же представляет собой ДВП и каким образом вы можете корректно и правильно подобрать материал для своих нужд мы рассмотрим в в данной обзорной статье.

Разновидности ДВП: основные признаки классификации

Разновидностей этого материала не так уж и много. Их основное отличие заключается в первую очередь в технических характеристиках, а во вторую – в сфере применения. В целом, можно насчитать всего пять видов этого материала.

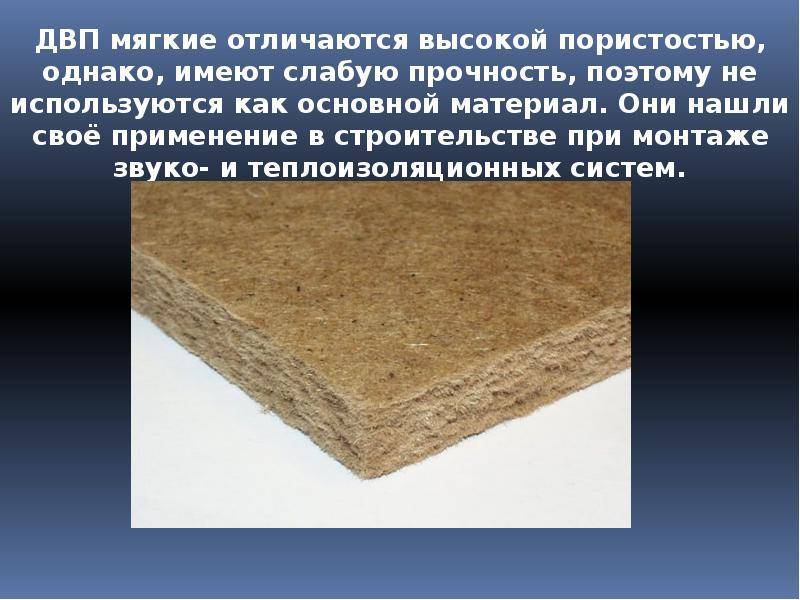

- Мягкий. Основные характеристики данного вида ДВП – это высокая пористость и низкая прочность. В большинстве случаев используется в качестве тепло- и звукоизоляционного материала. Он может укладываться либо на твердые поверхности, либо выступать в качестве подложки под прочные стеновые или напольные материалы. Что касается характеристик, то их максимальная толщина не превышает 25 мм, а плотность 350 кг/куб.м. Существует три марки этого материала: М1, М2 и М3.

- Полутвердый. Данный материал нашел свое применение в мебельном производстве. Как правило, из них изготавливают задние стенки мебели, дно ящичков и тому подобные изделия. В большинстве случаев в мебельном производстве используют облагороженную разновидность этого материала – применяется либо крашеная ДВП, либо ламинированная ДВП плита. Плотность и прочность этого вида ДВП в несколько раз выше, чем у предыдущего. Максимальная толщина листов данного типа ДВП не превышает 12 мм, а их плотность не может быть выше 850 кг/куб.м.

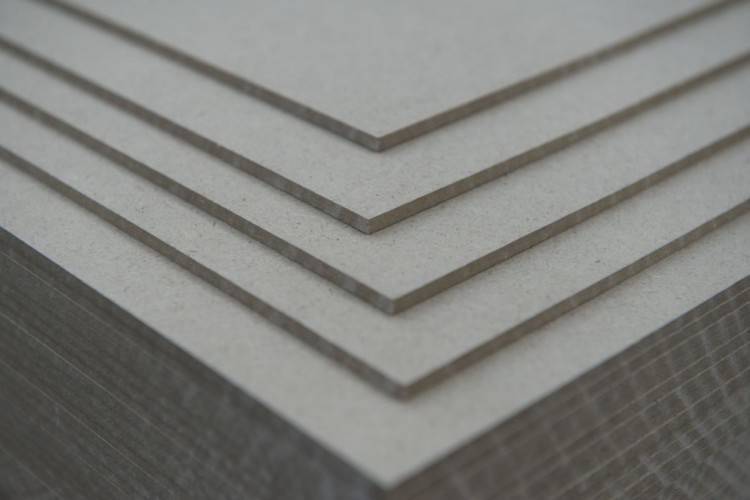

- Твердый. Плотность этих ДВП плит составляет от 800 до 1000 кг/куб.м. Отличительная особенность данного вида – это низкая пористость, что позволяет использовать его при изготовлении щитовых дверей.

- Сверхтвердый. У этого материала имеются самые высокие технические характеристики. Его используют для изготовления дверей, перегородок, арок, различного рода тары – кроме того, лучше, чем он, для настилки на пол материала не найти. Его плотность может превышать 950 кг/куб.м – следует понимать, что чем плотнее ДВП, тем его толщина меньше. Приобрести такой материал толщиной более 5 мм не получится.

Облагороженный. Это крашеная или ламинированная ДВП. Этот вид, можно сказать, объединяет все описанные выше – они могут производиться как в крашеном варианте, так и в ламинированном. Их основная область применения – это изготовление мебели и обшивка поверхностей. Из материалов этой группы (в частности, из ламинированной ДВП) могут изготавливать всевозможные декоративные панели.

В отдельный вид может быть выделена так называемая влагостойкая ДВП плита – чаще всего ее относят к виду сверхтвердых. Такие плиты способны длительное время выдерживать воздействие стопроцентной влажности – в некоторых случаях, когда исключен контакт плиты с водой, их даже можно применять в уличных условиях.

Производство ДВП

Увеличение стоимости ресурсов и забота об экологическом состоянии окружающей среды заставляет многих производителей изобретать все новые строительные материалы и внедрять технологии, которые позволяют существенно экономить сырье без особого ущерба для качества конечной продукции. Ярким показателем таких изменений является сфера производства мебели, где на смену натурального массивного дерева пришли различные синтетические материалы.

Листы ДВП широко используются в мебельном производстве

Первая импортная мебель, которая была ввезена в нашу страну во второй половине двадцатого века своей эстетичной и прочной конструкцией показала, что для изготовления можно использовать отходы от переработки дерева. Дальнейшее развитие технологии производства ДВП позволило приблизить внешний вид материала к натуральному дереву, облагородив плиты специальной пленкой, схожей по фактуре с древесиной. Производство ламинированных ДВП возрастало в геометрической прогрессии. Сегодня этот материал можно приобрести по весьма доступной цене. Размеры листа ламинированной ДВП различны и удовлетворят любой, даже самый нестандартный, запрос потребителя.

Плотность, масса, толщина листов

Технология производства древесно-волокнистых плит позволяет делать их разной плотности. В зависимости от плотности они имеют различные технические характеристики и область применения. Различают такие виды ДВП:

- Малой плотности. Называют еще мягкими, обозначаться могут при помощи приставленной буквы «М» — ДВП-М. Довольно рыхлый материал плотностью 200-350 кг/м³. Толщина листа может быть 8, 12, 16, 25 мм. При желании можно найти до 40 мм. Используются обычно для звукоизоляции или как отделочные/обшивочные в местах, не подвергающихся нагрузке. ДВП малой плотности имеет рыхлую структуру, используется как утепление и звукоизоляция

- Средней плотности — до 850 кг/м³, толщина листа может быть 8, 12, 16, 25 мм. По классификации проходят тоже как мягкие.

- Полутвердые — от 860 до 900 кг/м³, толщина листа 6, 8, 12 мм.

- Твердые (ДВП Т) — 950 кг/м³, толщина листа 2.5, 3.2, 4.5 и 6 мм.

- Сверхтвердые (ДВП-СТ) — 960-1000 кг/м³, могут быть толщиной 2.5, 3.2, 4.5 и 6 мм.

Твердые и сверхтвердые марки применяют там, где важна стойкость к механическим воздействиям. В бытовом строительстве и отделке домов/квартир, ДВП-Т кладут на пол, могут обшивать ими стены.

Виды твердых плит

При всем при том, твердые древесно-волокнистые плиты общего назначения бывают нескольких видов — с разными лицевой и тыльной сторонами. Согласно ГОСТу, твердые древесно-волокнистые плиты имеют такую маркировку:

- Т — твердые плиты с необлагороженной лицевой поверхностью. Часто называются еще «техническим» ДВП. Используется для работ, в которых не важен внешний вид.

- Т-П — твердые плиты с подкрашенным лицевым слоем. Это так называемый оргалит. Применяется в мебельной промышленности для задних стенок в шкафах, столах и т.д. Выбор расцветок широк

- Т-С — твердые плиты с лицевым слоем из тонкодисперсной древесной массы. Одна сторона листа имеет тот же цвет, но гладкая, как покрытая лаком. Может применяться для обшивки каркасных построек изнутри. Требует минимальных отделочных работ. На такую поверхность стразу можно клеить обои, но снимать их будет очень неудобно. А вот шпаклевка на заглаженную поверхность ложится плохо — скатывается.

- Т-СП — твердые плиты с подкрашенным лицевым слоем из мелкоразмолотой древесной массы. Может использоваться как финишный отделочный материал.

Марки твердого ДВП могут быть двух классах — А и B. Их отличают по качеству. Как видите, даже в одном классе есть разные материалы. При одинаковых (или почти одинаковых) технических характеристиках, имеют они различные области применения.

Подвиды сверхтвердых волокнистых плит

Сверхтвердые древесно-волокнистые плиты, в бытовом строительстве и ремонте используются редко — слишком большая цена, а высокие плотность и жесткость могут быть и не востребована. Иногда чрезмерная жесткость может быть неудобной.

По стандарту есть два вида такого материала:

- СТ – «строительная» марка, не слишком привлекательная внешне;

- СТ-С – с гладким лицевым слоем — мелкоразмолотая древесная масса уплотнена до очень гладкого состояния. Плотные и гладкие плиты

Ламинированных или декоративных видов практически не бывает — слишком тяжелый и жесткий для отделки материал тоже не нужен.

Названия в зависимости от плотности

Еще древесно-волокнистые плиты имеют разные названия в зависимости от плотности. Обычно это калька (транслитерация) английских/международных названий. Хотя, под тем же названием, в других странах зачастую подразумевается другой материал.

- ЛДФ — от английского low density fiberboard — LDF. В переводе — ДВП низкой плотности. В действительности, так называют материал средней плотности, просто имеющий характеристики на нижней границе зоны. К мягким древесным плитам никакого отношения не имеет. Характеристики МДФ

- MДФ — от английского medium density fiberboard — MDF. В переводе — средней плотности древесно-волокнистая плита. Если говорить о стандартах, то этот материал соответствует ГОСТовским определениям ДВП средней плотности.

- ХДФ — hight density fiberboard — HDF. По характеристикам можно поставить в соответствие марку ДВП-Т (твердые). Плиты ХДФ имеют обычно небольшую толщину и используются для фрезерования узоров

Как видите, четкого разграничения нет. Еще путаницы добавляют неправильное применение названий. В общем, каждый раз надо уточнять, что именно говорящий имеет в виду под тем или другим термином.

Пол своими руками

Теоретически, из ДВП можно сделать комнату целиком. Он вполне подходит для создания стен (нужно только, чтобы они были двойными и между ними был уложен хороший шумоизоляционный материал). Отлично прослужит ДВП в качестве потолка, уместен он и для пола.

Для чернового пола древесноволокнистую плиту нужно выбирать не менее 6 миллиметров толщиной, повышенной плотности и не облагороженную.

Древесноволокнистые плиты можно уложить даже на действующий деревянный пол, главное, чтобы не было больших перепадов по высоте, иначе ДВП просто треснет. Если же делать такой пол изначально, то нужны будут лаги. Поперек их можно уложить листы ДВП. Либо можно сделать деревянный черновой пол из не обрезной доски, а сверху него постелить ДВП.

Та поверхность, на которую будут уложены древесноволокнистые плиты, должна быть обработана. Для дерева, например, подойдет горячая олифа.

Если стелить листы на старое деревянное покрытие, в нем необходимо заделать все дырки и большие щели. Такая подготовка продлит срок эксплуатации готового пола.

Каждую древесноволокнистую плиту нужно прикрепить по периметру

Важно, чтобы готовая поверхность была ровной. Сверху на неё можно класть любое покрытие

Подходит ДВП даже под линолеум и керамическую плитку.

Выполнить пол из ДВП вполне возможно самостоятельно, причем даже без помощников. Работа много времени не займет. Качество такого чернового пола будет достаточно высоким, а цена маленькой.

ДВП – универсальный строительный материал, однако, для того чтобы выполнить качественный монтаж нужно соблюдать некоторые тонкости.

Как стелить ДВП на старый деревянный пол можно посмотреть на видео:

Технология изготовления ДВП мокрым способом производства

Изготовленная в рубительной машине щепа обязательно сортируется на трехуровневых ситах: размер верхнего сита 39×39, нижнего 5×5 мм. Крупную фракцию доизмельчают на дезинтеграторах. В производство ДВП идет щепа без мятых кромок, с длиной частиц 10-35 мм, с толщиной не более 5 мм, с углом среза 30-60 градусов. Содержание гнили допускается не более 5 %, минеральных включений не более 1 % , коры не более 15 %.

Оптимальная влажность щепы перед размолом 50-70 %, при истирании она снижается примерно на 30 %.

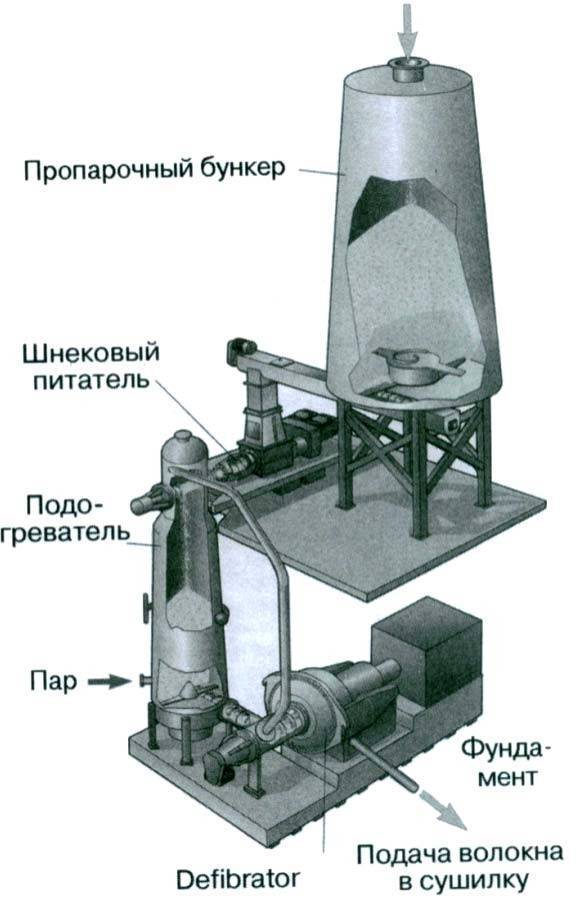

Основой изготовления качественных плит является высокое качество древесного волокна, однородность свойств и геометрических размеров. Первичный горячий размол щепы осуществляется в дефибраторах, вторичный – в рафинёрах или конических мельницах. Внешний вид системы размола Defibrator приведен на рис. 1. Она состоит из пропарочного бункера (камеры), со шнековым питателем, подогревателя, шнековой подающей системы и размольной установки. Пропарочный бункер предназначен для выравнивания температуры и влажности массы щепы с повышением температуры до 80-90 С. Воздействие пара на щепу делает ее менее ломкой, смягчает реакцию на динамические нагрузки. В зону размола могут подаваться добавки специального назначения: гидрофобизаторы, модификаторы и др.

Рис. 1. Система размола Defibrator

Степень размола массы измеряется на аппарате «Дефибратор-секунда», характеризуется в градусах помола и имеет обозначение ДС. Для твердых плит степень помола должна быть в пределах 22-28 ДС, для мягких 28-35 ДС.

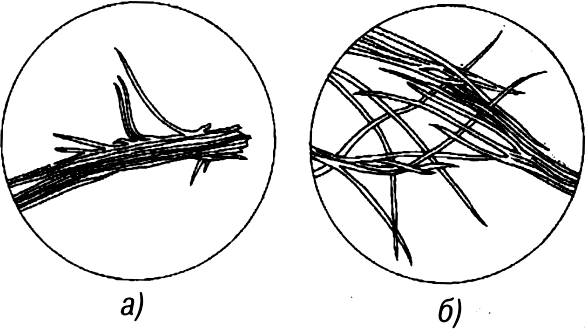

На рис. 2 видно, как различаются волокна, вышедшее из дефибратора и рафинера.

Рис. 2. Древесные волокна после размола: а) в дефибраторе; б) в рафинере

Древесноволокнистый ковер формируется в воздушной среде по сухому способу производства или в водной среде по мокрому способу производства. Взаимодействие сформированных в ковер древесных волокон между собой происходит в условиях горячего прессования при изготовлении твердых, полутвердых ДВП или при сушке (для мягких плит).

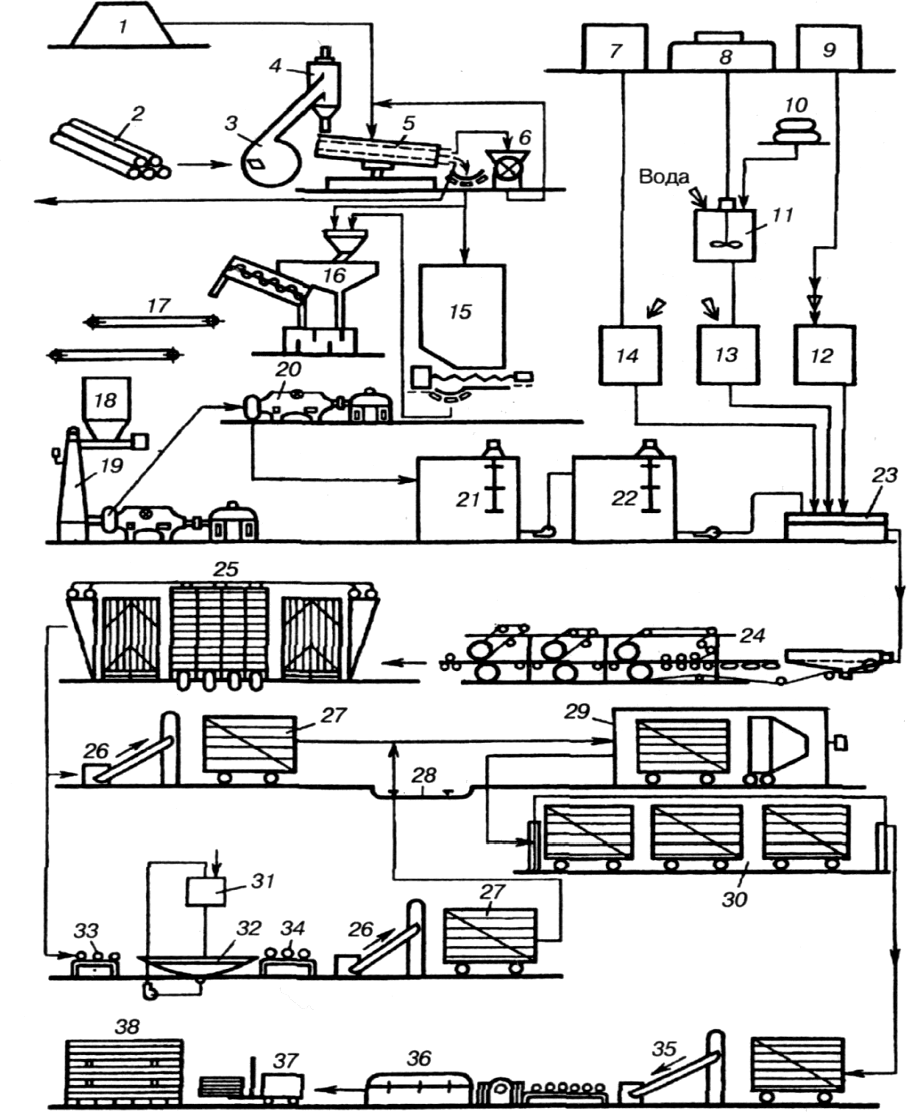

При мокром способе производства (рис. 3) готовую массу помещают в массный бассейн, где концентрация волокна перед отливом устанавливается в пределах 0,9-1,8 %. Обезвоживание ковра происходит последовательно фильтрацией, отсосом и отжимом. Горячее прессование происходит на поддонах с использованием сеток для создания условий удаления воды и пара. Температура прессования плит 200-215 С, давление 5,0-5,58 МПа на фазе отжима с последующим снижением на фазе сушки и повышением на заключительной фазе – закалке.

Рис. 3. Схема технологического процесса твердых и сверхтвердых плит: 1 – щепа; 2 – круглая древесина и кусковые отходы; 3 – рубительная машина; 4 — циклон; 5 – сортировка щепы; 6 – дезинтегратор; 7 – ёмкость для связующего; 8 – ёмкость для парафина; 9 – ёмкость для серной кислоты; 10 – мешки с эмульгатором; 11 – эмульсатор; 12; 13; 14 – расходные ёмкости соответственно для осадителя, парафиновой эмульсии и связующего; 15 – бункер щепы; 16 – установка для мойки щепы; 17 – ленточные конвейеры; 18 – расходный бункер для щепы дефибратора; 19 – дефибратор; 20 – рафинатор; 21 — рафинаторный бассейн; 22 – массный бассейн; 23 – ящик непрерывного проклеивания; 24 – отливная машина; 25 – пресс, 26; 35 – загрузочное и разгрузочное устройство; 27 — вагонетка; 28 – траверсный путь; 29 – камера термообработки; 30 – камера увлажнения; 31 — емкость для пропитывающего состава; 32 – пропиточная машина; 33; 34 – роликовые конвейеры; 36 – форматно-обрезная установка; 37 – электропогрузчик; 38 – склад готовой продукции

Сверхтвердые плиты получают введением дополнительной операции пропитки отпрессованных плит маслами, после чего плиты поступают на термообработку. Термообработку отпрессованных плит в специальных камерах проводят при температуре 160-170 С.

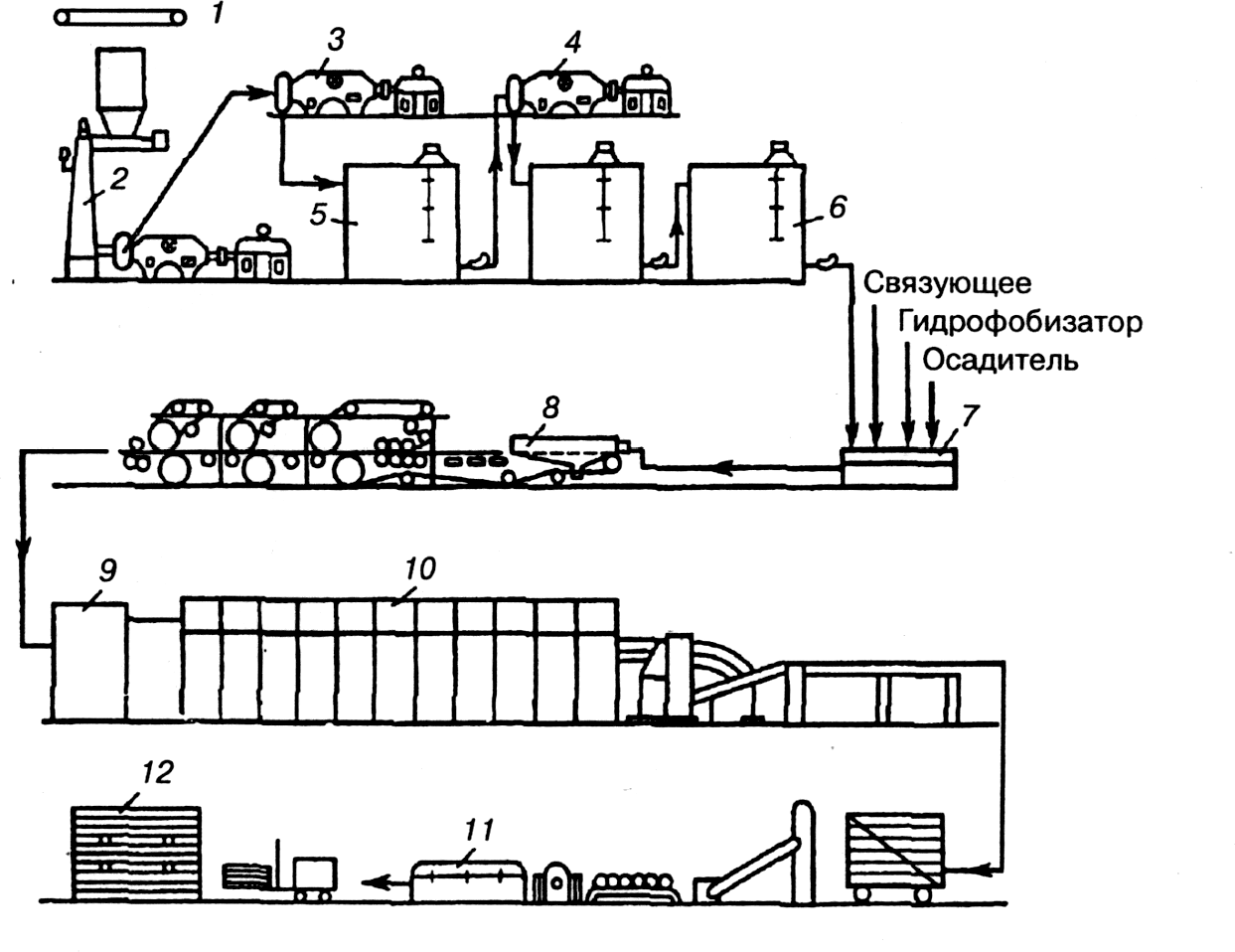

Схема получения мягких ДВП по мокрому способу производства аналогична схеме получения твердых плит. Однако отсутствуют такие операции как горячее прессование плит окончательная термообработка (рис. 4).

Производство ДПВ по мокрому способу организуется таким образом, чтобы минимизировать потребление воды. Объем сбрасываемых стоков находится на уровне 3 м3/т плит.

Рис. 4. Схема технологического процесса изготовления мягких плит: 1 – конвейер для подачи щепы; 2 – дефибратор; 3 – рафинатор; 4 — мельница третьей ступени размола; 5 – промежуточный массный бассейн; 6 — расходный массный бассейн; 7 – ящик непрерывной проклейки; 8 – отливная машина; 9 – загрузочное устройство; 10 – роликовая сушилка; 11 – форматно-обрезная установка; 12 – штабель плит склада готовой продукции.

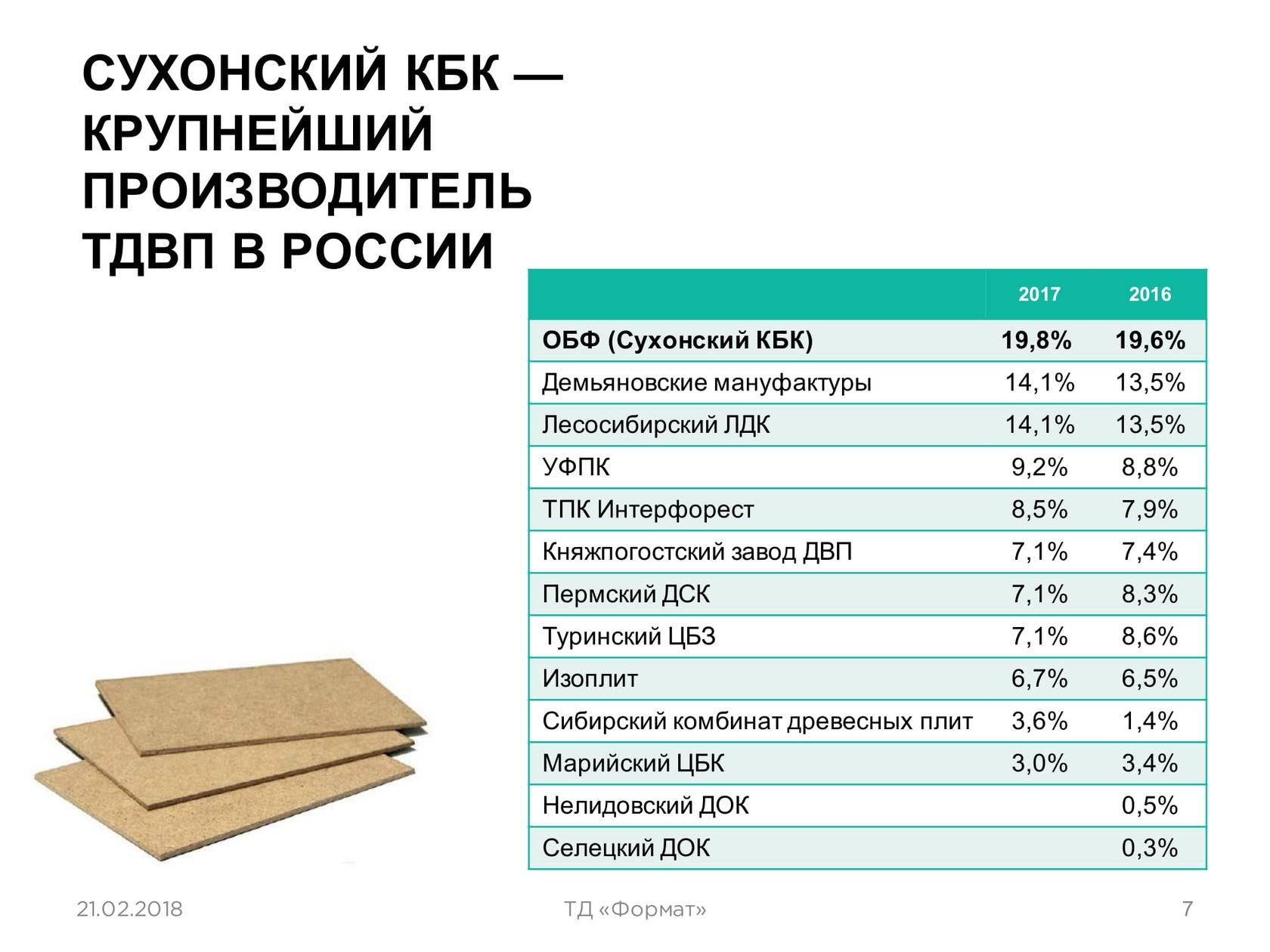

Производители

Приведен список основных производителей древесноволокнистых плит.

В России:

- Изоплит, ОАО, (г. Обоянь, Курской обл);

- Жешартский фанерный комбинат, ООО, (п. Жешарт, Республика Коми);

- КДП Новая Вятка, ООО (Вятка-Лес-Инвест) (Кировская обл., Нововятский р-н, г. Киров);

- Княжпогостский завод ДВП (Woodway Group) (г. Емва, Республика Коми);

- Кроностар, (г. Шарья Костромской обл.);

- Лесосибирский ЛДК-1, ЗАО, (г. Лесосибирск-3, Красноярский край);

- Лесплитинвест, (Ленинградская область, г. Приозерск);

- Марийский целлюлозно-бумажный комбинат, (г.Волжск, ОАО республика Марий Эл);

- Нелидовский ДОК , ОАО;

- Нововятский лесоперерабатывающий комбинат, ОАО, (г.Киров);

- Новоенисейский лесохимический комплекс (ЛХК) , ЗАО, (г. Лесосибирск-6 Красноярский край);

- Орглит, г. Пермь;

- Отрадновский комплексный лесопромышленный комбинат, Свердловская обл., Серовский р-н, пгт. Восточный;

- Партнер-Томск, г. Томск;

- Плитспичпром, ЗАО, г. Балабаново, Калужская обл.;

- Полеко, Подосиновский лесопромышленный к-т, ОАО, пос. Демьяново, Подосиновского р-на Кировской обл.

- Римбунан Хиджау МДФ, ООО г. Хабаровск;

- Сухонский целлюлознобумажный комбинат, г. Сокол, Вологодской области;

- Туринский целлюлозно-бумажный завод, АОр (Свердловская область, г. Туринск);

- Уфимский фанерно-плитный комбинат, ОАО (подразделение холдинга Башлес);

- Шекснинский КДП, г. Шексна Вологодской обл.

- Юг, ОАО, п. Мостовской, Краснодарский край.

Республика Беларусь:

- Борисовский ДОК, ОАО , г. Борисов, Минская обл.

- Борисовдрев, ОАО, г. Борисов, Минской обл.

- Бобруйский завод ДВП, г. Бобруйск;

- Мостовдрев, Белоруссия, Гродненская обл., г. Мосты;

- Витбскдрев, ОАО, г. Витебск, Белоруссия.

Основные преимущества

Листы ДВП не случайно пользуются большой популярностью в строительной и мебельной сфере. Обуславливается это сильными сторонами материала, к которым, прежде всего, относится следующее:

- демократичная стоимость (в особенности в сравнении с натуральным древесным массивом);

- большие габаритные размеры, при этом относительно небольшая толщина обеспечивает листам дополнительную гибкость и упругость, которой нет у древесины;

- высокие показатели долговечности на фоне плит ДСП и некоторых других аналогов;

- небольшой вес (это существенно упрощает обработку и процедуру монтажа).

Сухой и мокрый способы производства

Существуют два способа производства ДВП: сухой и мокрый. При мокром способе вся масса древесного волокна поступает в бассейн. Там она проклеивается масляной эмульсией и специальными влагоотталкивающими материалами. Чтобы волокна при этом не налипали на плиту и сетку, применяется парафин.

После этого масса подаётся на сетки, чтобы убрать из неё всю лишнюю влагу. Затем в специальной камере проводится термическая обработка и влагообработка. Этот процесс проводится в два этапа. Сначала плита разогревается до 160 — 170° С. Такая температура поддерживается несколько часов подряд. По окончании этого в материале содержится 91% древесных волокон, 2% склеивающих добавок и 7% влаги.

Сухой способ аналогичен мокрому, но имеет и свои особенности. Волокна транспортируются и формируются с помощью воздуха, а не воды. В них вводится синтетическая смола. Масса осаждается на сетке, под которой обеспечивается искусственно созданный вакуум.

Преимущества ДВП

Древесноволокнистые плиты имеет немало положительных качеств. Среди них следующие:

- Это экологически чистый материал.

- Листы ДВП, созданные на основе древесной стружки, очень прочны.

- ДВП не деформируются со временем.

- ДВП достаточно просты в обработке.

- Отличаются устойчивостью к влаге. Не набухают, даже если достаточно долго находятся в воде. Впрочем, для отделки помещений, подверженных воздействию сырости, не рекомендуется использовать плиты древесноволокнистые сухого способа производства.

- При работе с ними можно применять шурупы и гвозди.

- На них можно наносить любые покрытия для защиты или декора.

- ДВП – недорогой материал.

Недостатки ДВП

Однако, несмотря на все эти преимущества, имеются у ДВП также и недостатки. Основной из них состоит в том, что изготовить листы с высокой толщины нет возможности. Обычно она составляет 1 – 1,2 см. Потому использовать такие плиты можно лишь в определённых областях. Хотя это и довольно прочный материал, но высоких поперечных нагрузок он выдержать не сможет.