Вес блоков из керамзита

Эксплуатационная масса блоков из керамзита также отличается разнообразием. Если предусмотреть, что готовая продукция предусматривает наличие пустых мест или отсутствие таких, материал не может весить одинаково. Вследствие этого рассмотрим стандартную массу блоков в зависимости от их структуры.

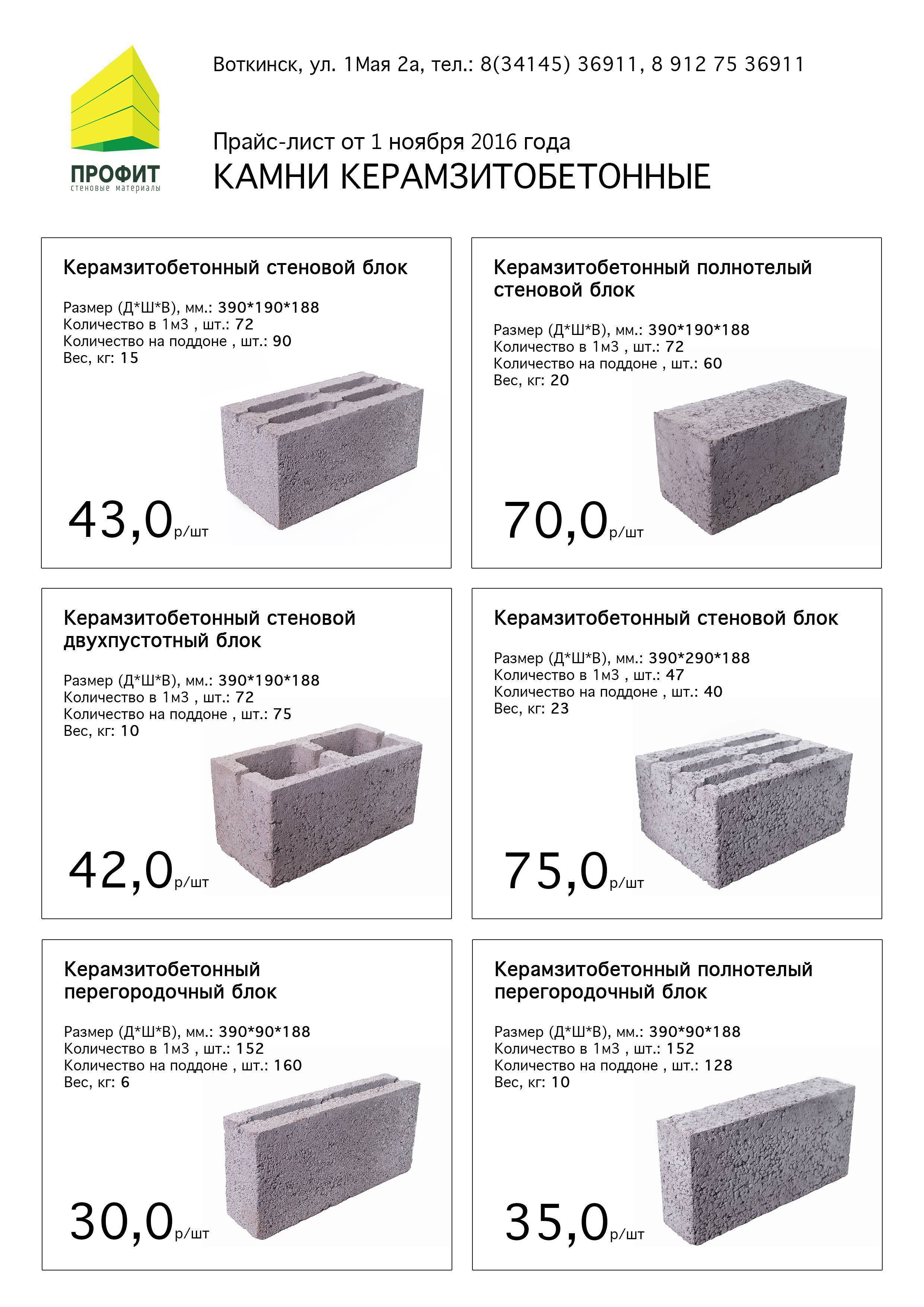

Изделия, которые имеют от 4 до 8 пустотных ячеек: 11-14 кг.

Блоки с десятью полыми ячейками: 13-16 кг.

Продукция с 2-мя пустотами: 14 кг.

Полнотелый блок (стеновой): 17 кг.

Перегородочные блоки (пустотелые/полнотелые): 6/8 кг.

Вес вентиляционных блоков во многих случаях составляет 11 кг.

Говоря об рабочей массе, можно рассмотреть ещё два вопроса, которые будут полезны частным застройщикам. Звучат они так:

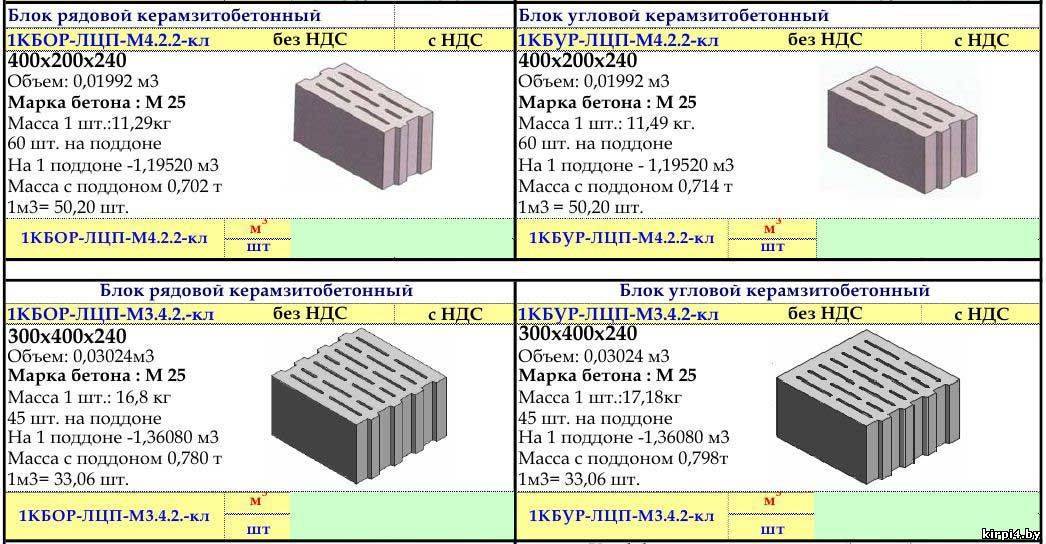

Сколько блоков из керамзита в 1 м3?

Здесь можно обратиться к математике и перемножить стороны обыкновенного блока, разделив результат на единицу измерения. Пользуясь этой формулой, выходит, что 1м3 кладки отвечает 71.78 блоку для стен.

Учитывая непропорциональную геометрию, полученное кол-во во многих случаях округляют, что даёт 72 блока в 1м3. Уместно отметить, что с учётом растворного шва, фактическое кол-во материала будет ощутимо ниже. Перегородочных блоков во многих случаях уходит больше, вследствие этого их кол-во в 1 м3 меняется в границах 112-139 штук, в зависимости от размера.

Сколько блоков в поддоне?

На этот вопрос нет чёткого ответа. К производителям не предъявляют строгие требования по упаковке, вследствие этого поставщики ориентируются на 2 ключевых фактора: размер поддона и вес блоков из керамзита. Вследствие этого на рынке встречаются аналогичные характеристики: 72, 84, 90 и 105 штук на поддоне.

Отметим, что аналогичная комплектация характерна для блоков для стен. Перегородочные аналоги обладают меньшей шириной, вследствие этого могут укладываться в количестве 120-160 штук.

Зная эти нюансы, можно не только точно сосчитать нужное кол-во блоков, но и определить нагрузку на несущие опоры.

Преимущества керамзитных изделий

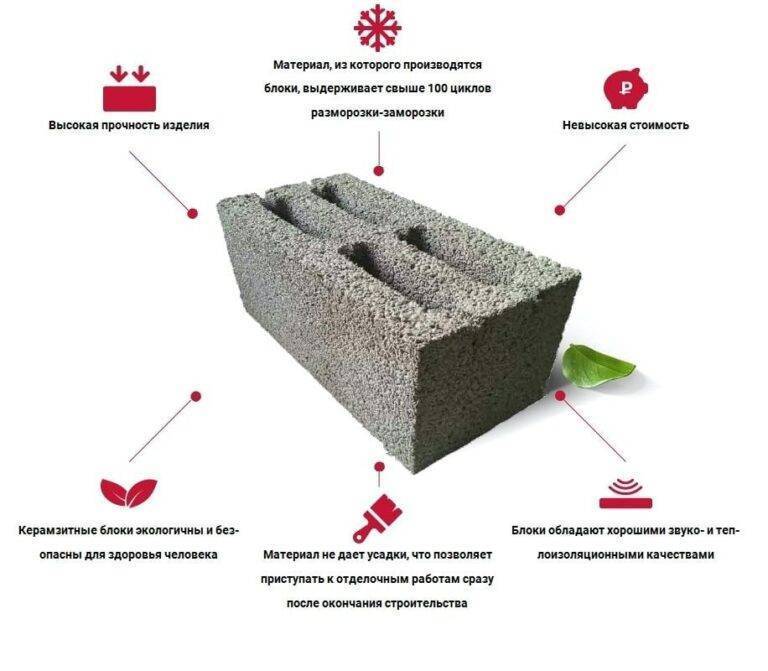

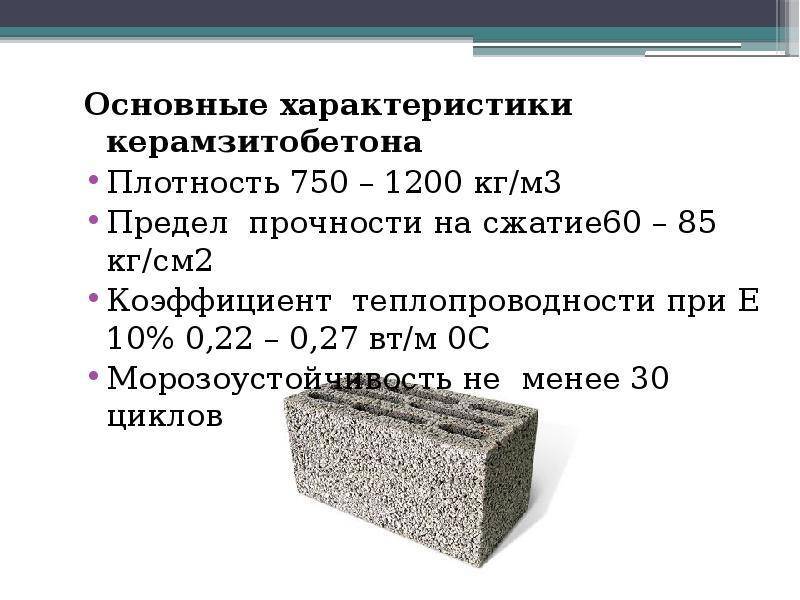

Важные достоинства керамзитобетонных блоков:

- Высокие теплоизоляционные свойства. Материал способствует поддержанию в доме комфортной температуры. При условии выполнения качественной отделки летом в нем будет прохладно, а зимой тепло. Это свойство актуально для регионов с резко континентальным климатом.

- Долговечность. Блоки не утрачивают свои эксплуатационные характеристики более 70 лет. Качественный материал способен выдерживать до 500 циклов замораживания/размораживания.

- Малый вес. Эта особенность позволяет экономить на возведении фундамента, давая возможность сделать его менее массивным.

- Большой размер. Для сравнения, один блок приравнивается к 8 кирпичам, благодаря чему удастся сократить расходы еще на этапе закупки материала.

- Высокая скорость кладки. Дом или любой другой объект из блоков удастся возвести в кратчайшие сроки.

Простота использования. С процессом строительства справится даже неспециалист. Главное условие – выбрать качественный материал, изучить информацию по теме и правильно выполнить расчеты.

- Качественная шумоизоляция. Пористая структура и внушительная толщина обеспечивают тишину в здании, построенном из керамзитобетона.

- Огнеупорность. Блоки не горят, не способствуют поддержанию и распространению огня. Если пожар случается, они не выделяют вредные вещества.

- Устойчивость к развитию плесени и бактерий. В керамзитобетоне не строят норы грызуны, не разводятся насекомые.

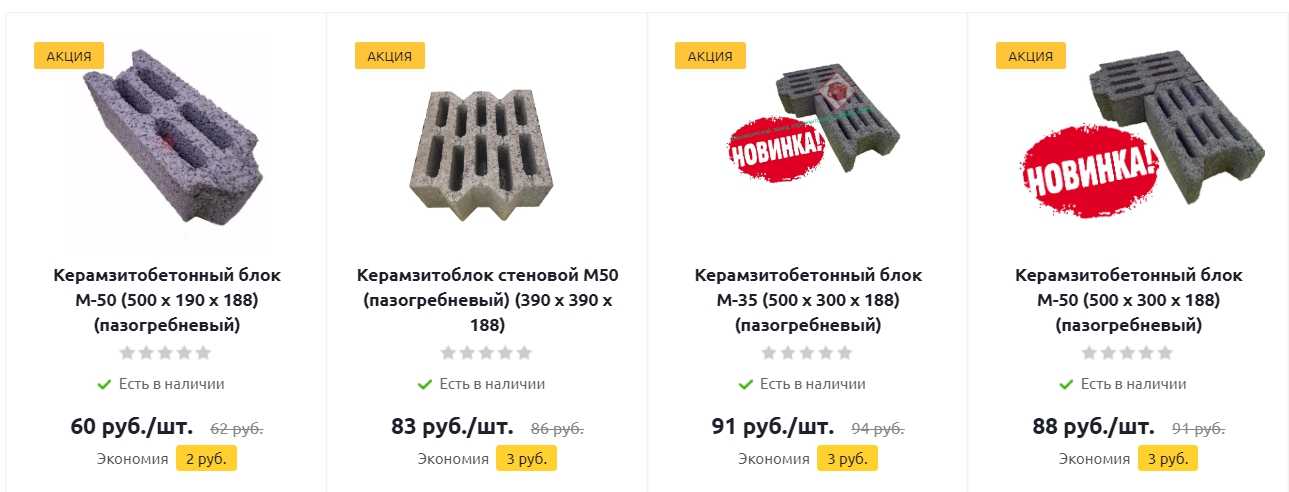

- Доступная цена, возможность свободного закупа. Стоимость керамзитобетонного блока в 2 раза ниже, чем кирпича. Приобрести строительный материал можно в любом населенном пункте.

- Паропроницаемость. Блоки способны пропускать воздух, что способствует поддержанию комфортного уровня влажности в помещении. Воздух в нем не будет сырым или слишком сухим.

- Небольшой процент усадки. Это свойство позволяет начать ремонт в помещении практически сразу после завершения строительства.

- Широкая сфера применения. Из блоков можно возводить как несущие стены, так и перегородки.

- Первый класс радиационной безопасности. Керамзитобетонные стены не накапливают излучение и не являются его источником.

- Высокая прочность. Если по отдельности элементы достаточно хрупкие и склонны к образованию сколов, то возведенная из них стена прочная и надежная, не боится нагрузок.

- Простота выполнения отделочных работ. На пористую поверхность хорошо укладывается штукатурка.

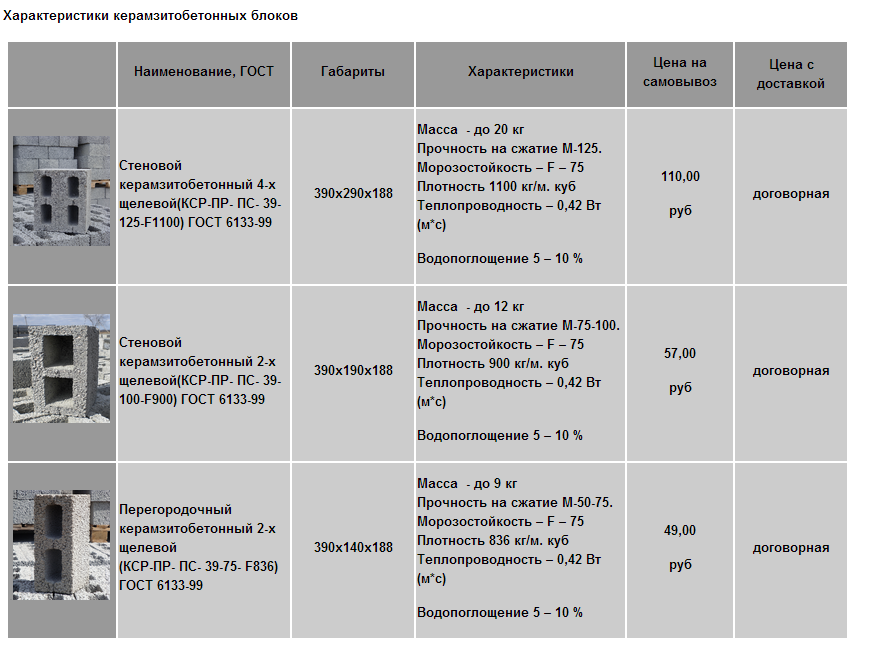

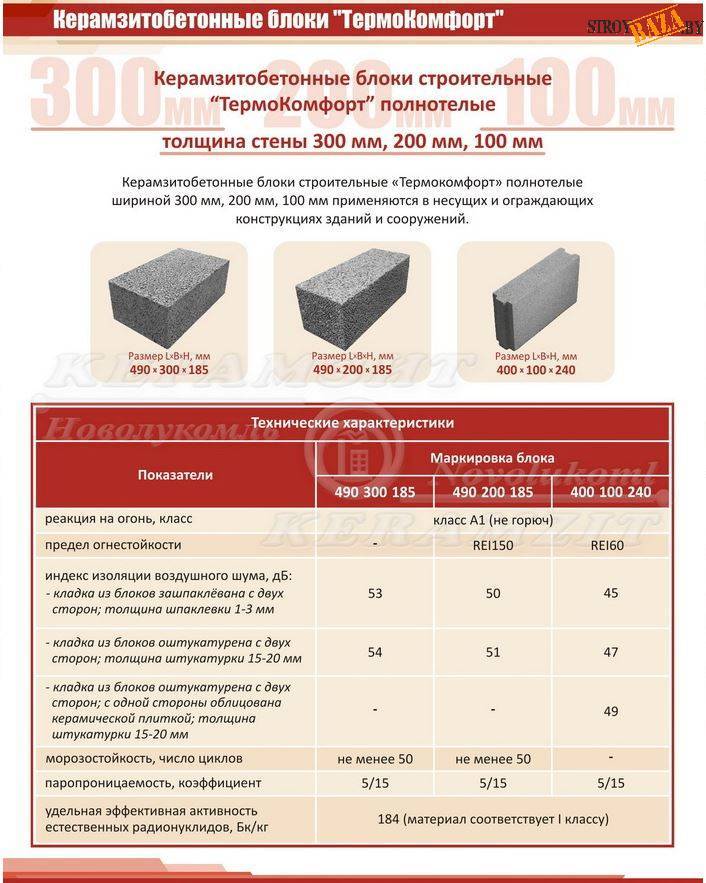

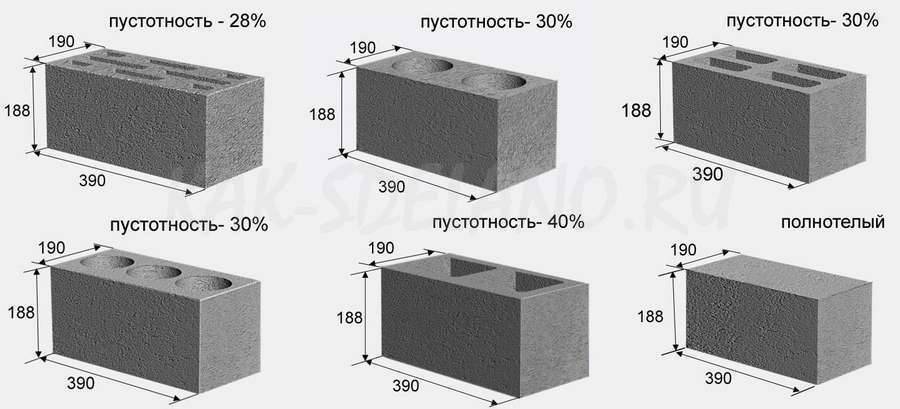

Размеры керамзитоблоков

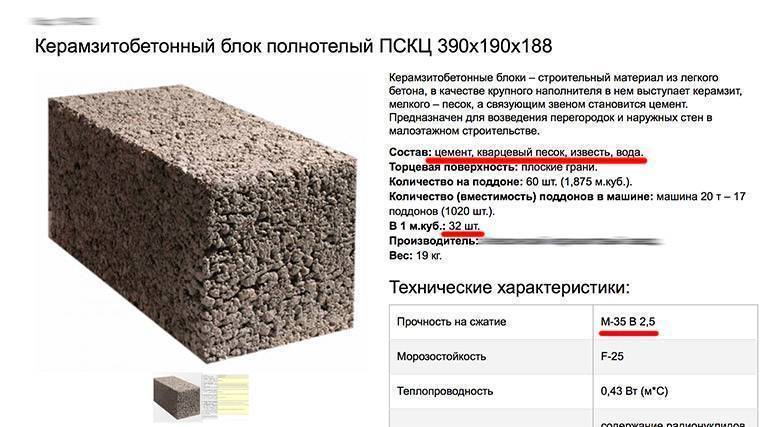

Чаще всего в продаже можно найти стандартные размеры керамзитоблока — 190х188х390. Такие параметры самые распространенные и наиболее популярные в строительстве. Причем цифры, характеризующие размер этих блоков, образовались не на пустом месте. Дело в том, что слой смеси цемента и песка, который обычно используется для создания швов между блоками, составляет обычно чуть более 10 мм, а толщина стены, представляющей собой один ряд кирпичной кладки, — 200 мм.

Выходит, что если прибавить к толщине керамзитобетонного блока в 190 мм толщину цементно-песчаного раствора в 10 мм, то получится как раз 200 мм. Длина одного стандартного блока в 390 мм соответствует размерам кладки в полтора кирпича. При этом, конечно же, учитывается и толщина цементно-песчаного раствора. Такая кладка традиционно используется при строительстве подвалов и цоколей.

https://youtube.com/watch?v=lylrbqBL0as

Термин «толщина в один блок», который часто используется в строительстве, означает, что стена имеет толщину 390 мм. Следовательно, блоки в этом случае укладываются поперек. Благодаря такой кладке конструкция становится особенно прочной.

Если же строитель говорит, что стена имеет толщину в полблока, то это означает, что материал укладывался вдоль. По общепринятой системе измерения толщина такой стены — 190 мм. Для строительства перегородок внутри здания, как правило, используются блоки меньших размеров. Впрочем, их длина и высота такие же, как и у блоков, предназначенных для сооружения несущих стен. Однако ширина их примерно в два раза меньше и обычно составляет либо 120 мм, либо всего 90 мм. Следовательно, такую же толщину будут иметь и возведенные из них перегородки.

Если знать размер керамзитобетонного блока, то при проведении строительных и ремонтных работ можно обойтись без помощи специалистов. Услуги проектировщика не понадобятся, так как определить количество необходимого материала вполне можно будет самостоятельно.

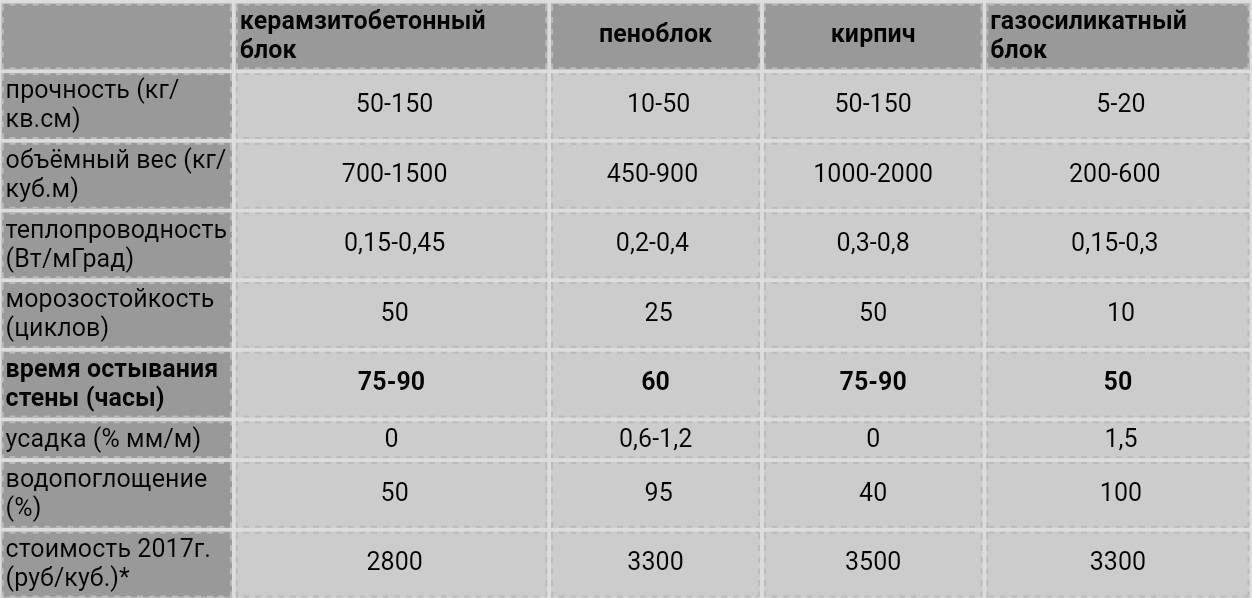

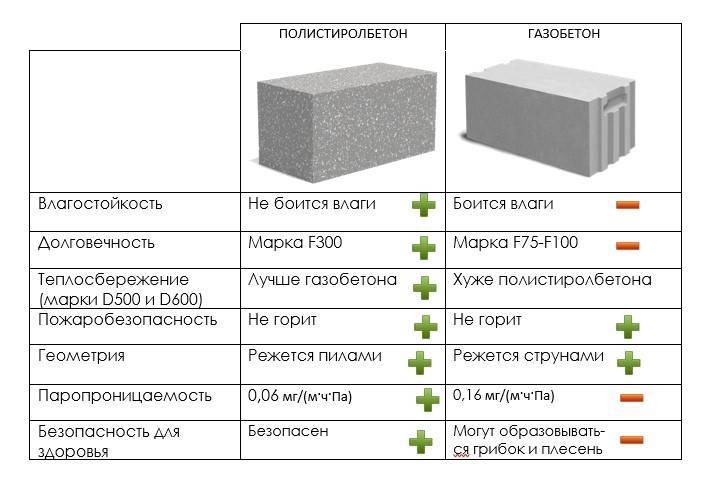

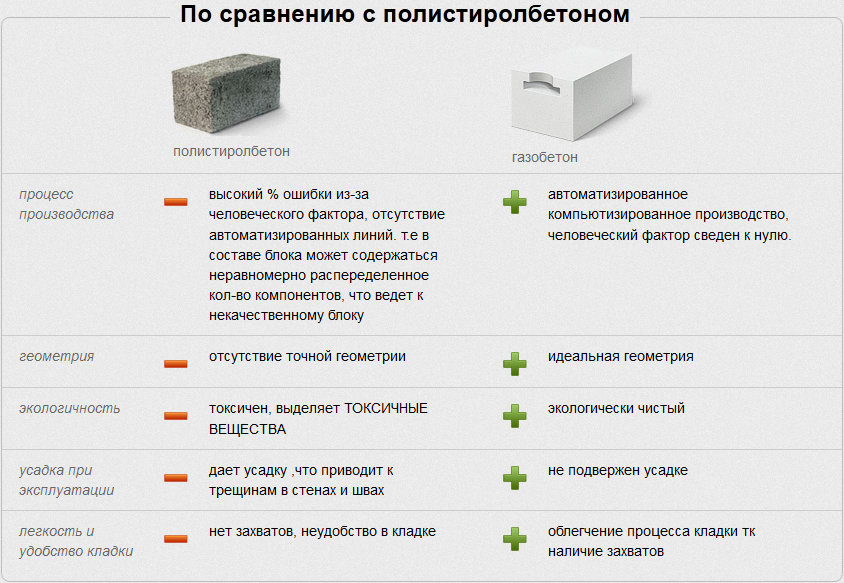

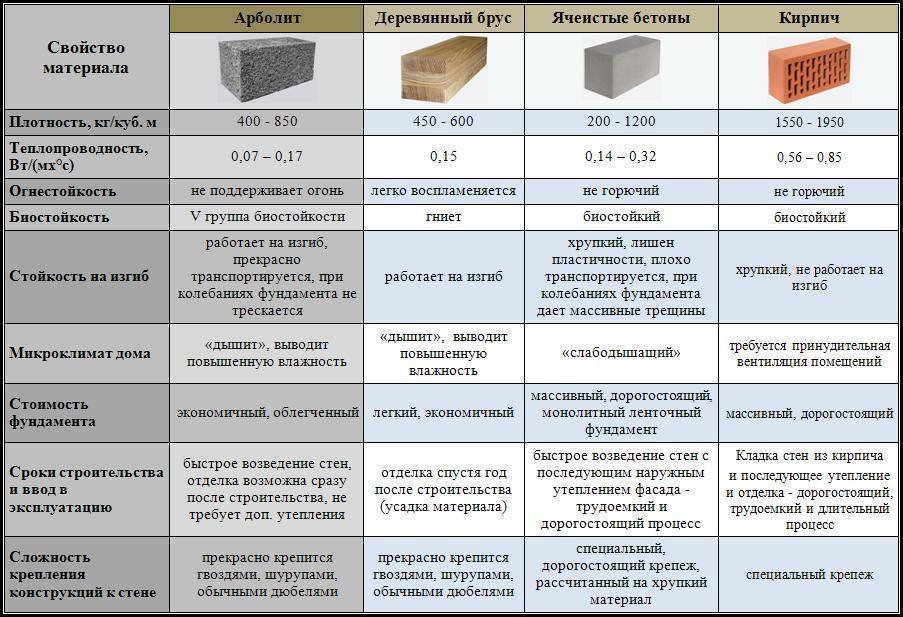

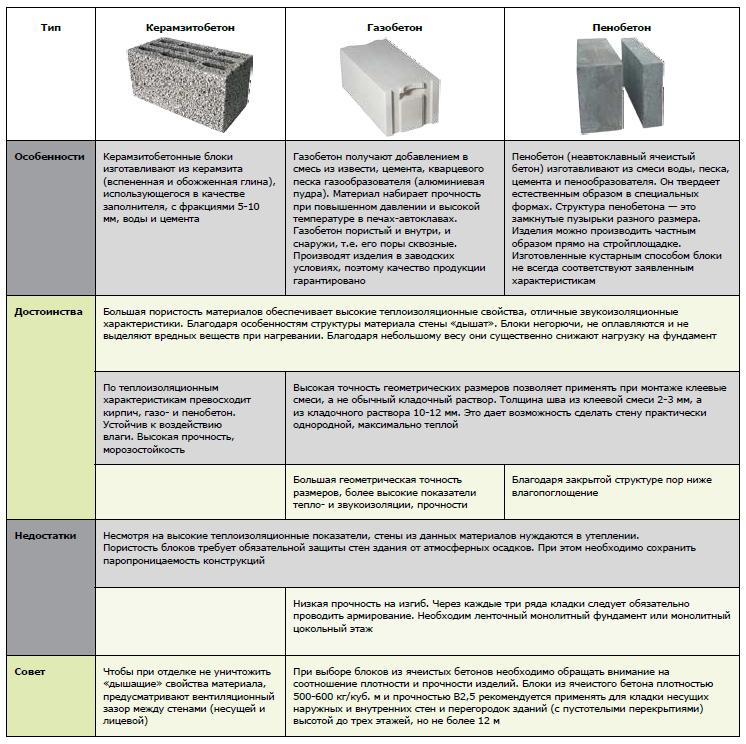

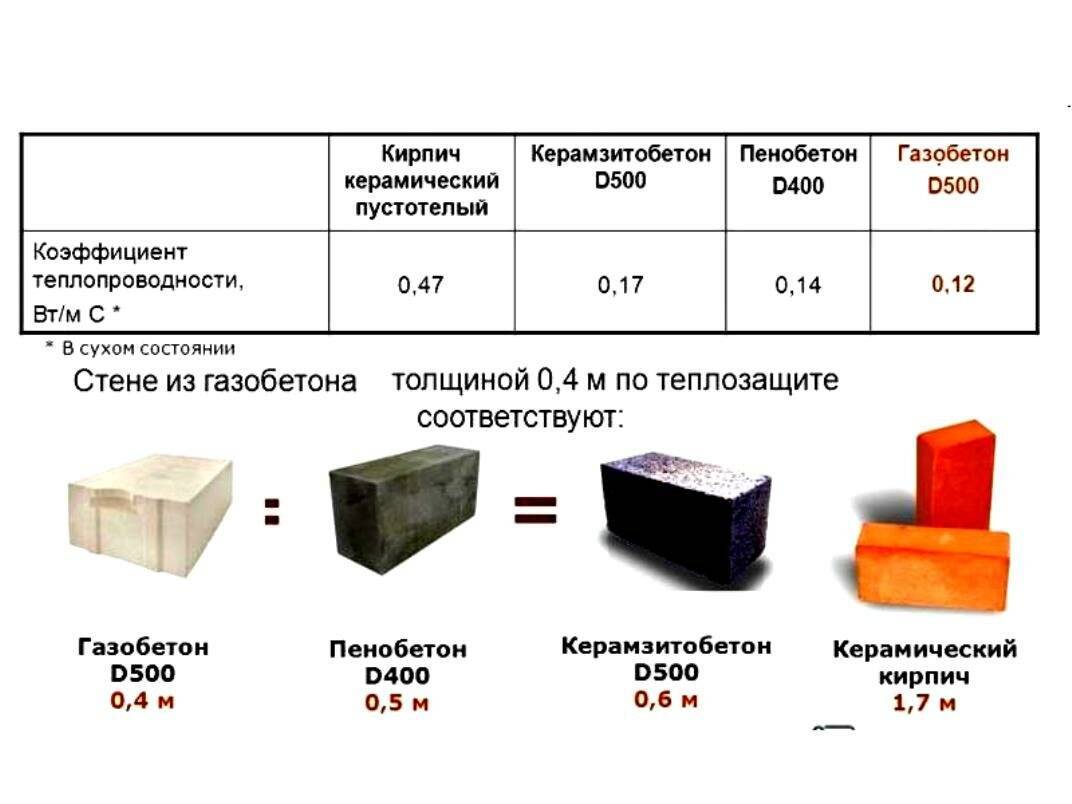

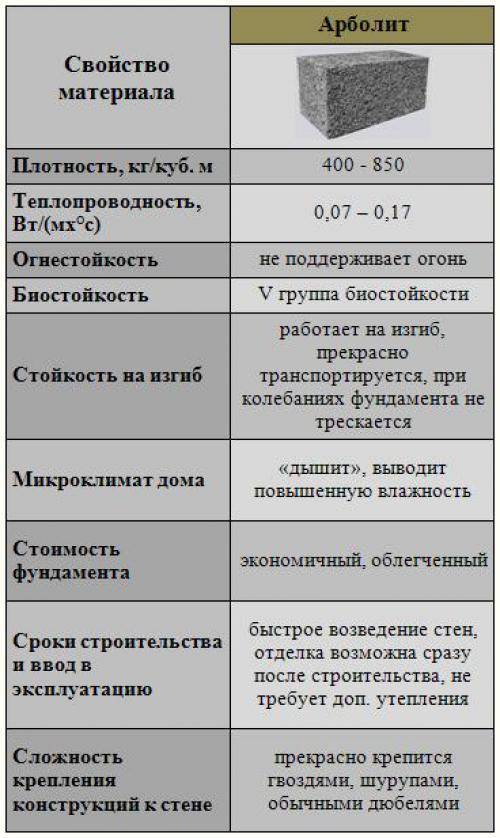

Что лучше: керамзитобетон или газобетон?

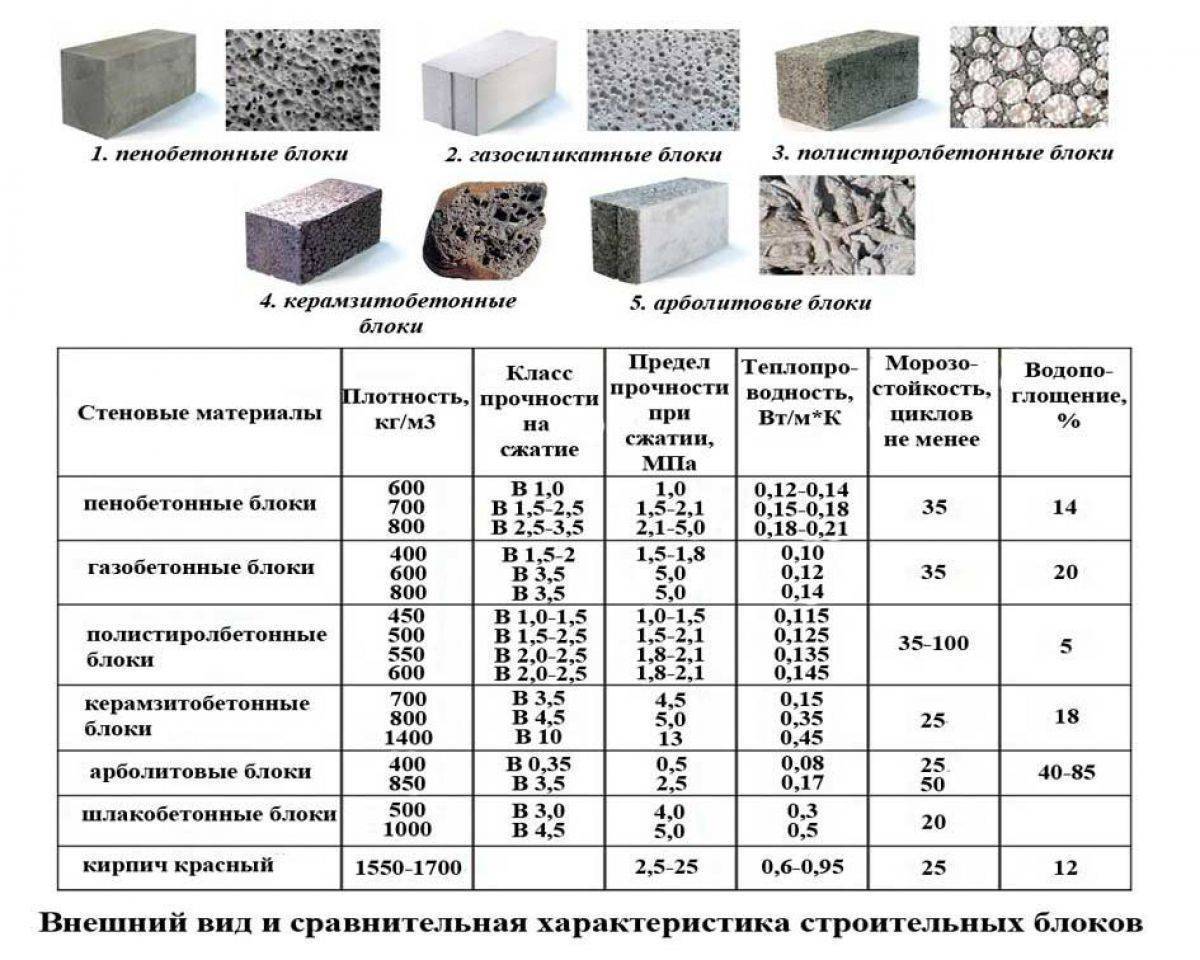

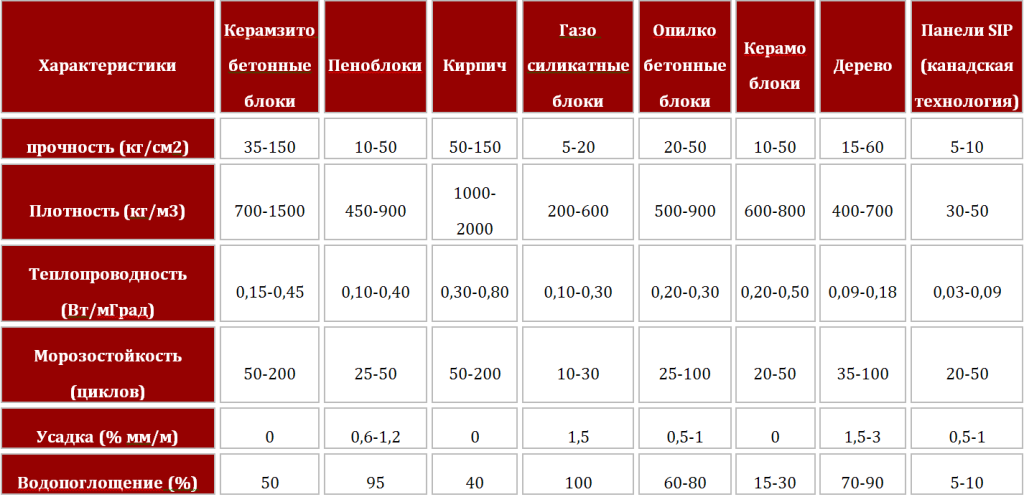

Оба этих материала относятся к классу ячеистых бетонов, а потому широко применяются в современном строительстве. Чтобы выяснить, что лучше, необходимо провести сравнительный анализ основных характеристик. Вот что получается в итоге:

- Прочность. В керамзитобетонных блоках, в качестве наполнителя, используется керамзит, в газобетонных аналогах – воздух. Соответственно первый вариант предпочтительнее.

- Практичность. Газобетонные блоки склонны к осыпанию и появлению трещин с течением времени. Для керамзитобетона это не характерно. Кроме этого, в газобетон можно легко забить гвоздь, но держаться он в блоке не будет. Поэтому могут возникнуть сложности при внутренней отделке.

- Размеры и вес. Оба варианта обладают минимальной массой, однако, газобетонные блоки имеют большие габариты, соответственно стены из них возводятся быстрее.

- Теплоизоляция. Здесь выигрывает газобетон, который благодаря воздушным камерам препятствует теплопотерям внутри помещений.

Стоит отметить, что газобетон не подходит для обустройства фундаментов, редко применяется в многоэтажной застройке. Если рассматривать финансовую сторону, керамзитобетон выгоднее. Достаточно привести один факт: возведение стен из газобетона подразумевает обязательное наличие армирующего пояса, для керамзитобетона это необязательное условие.

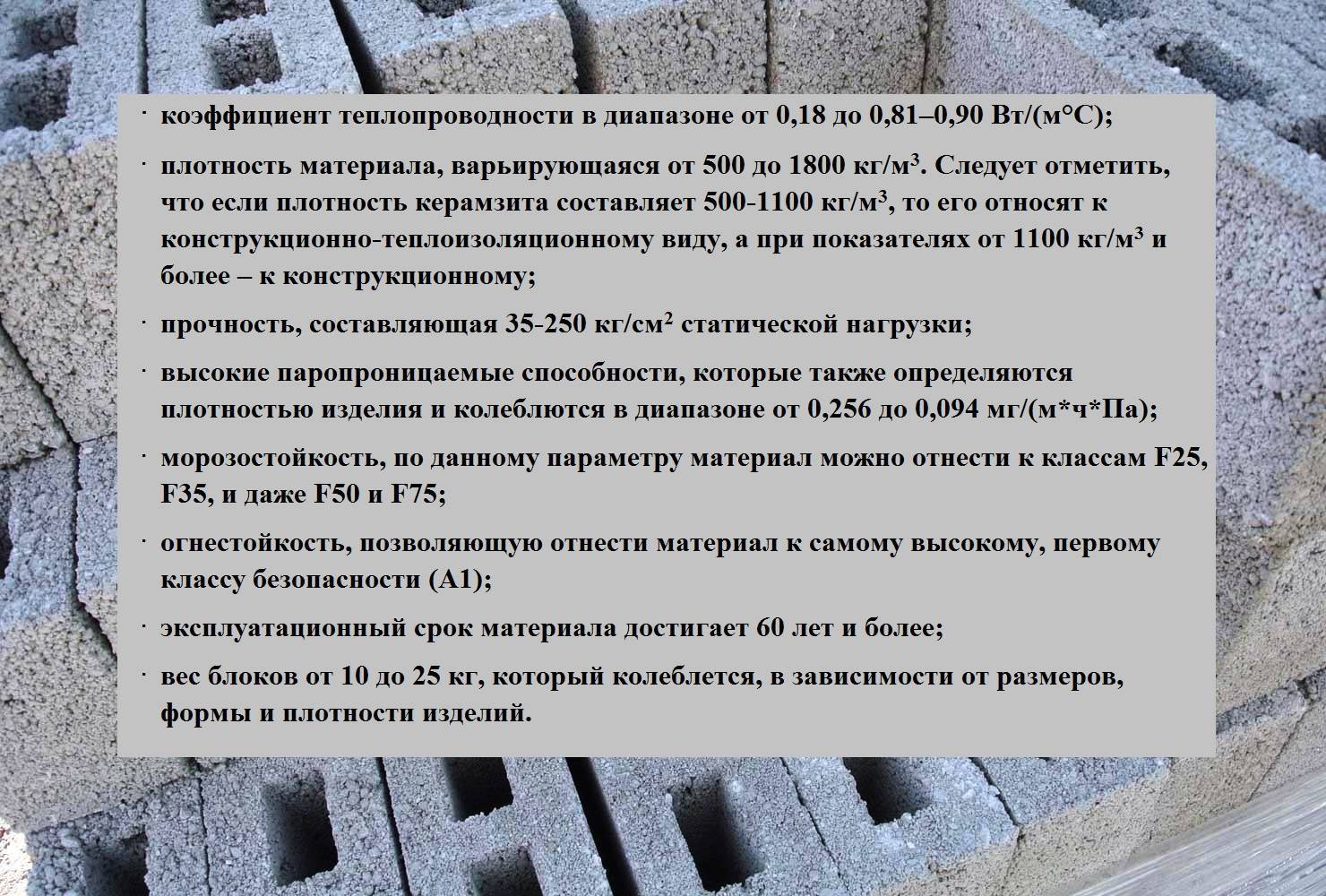

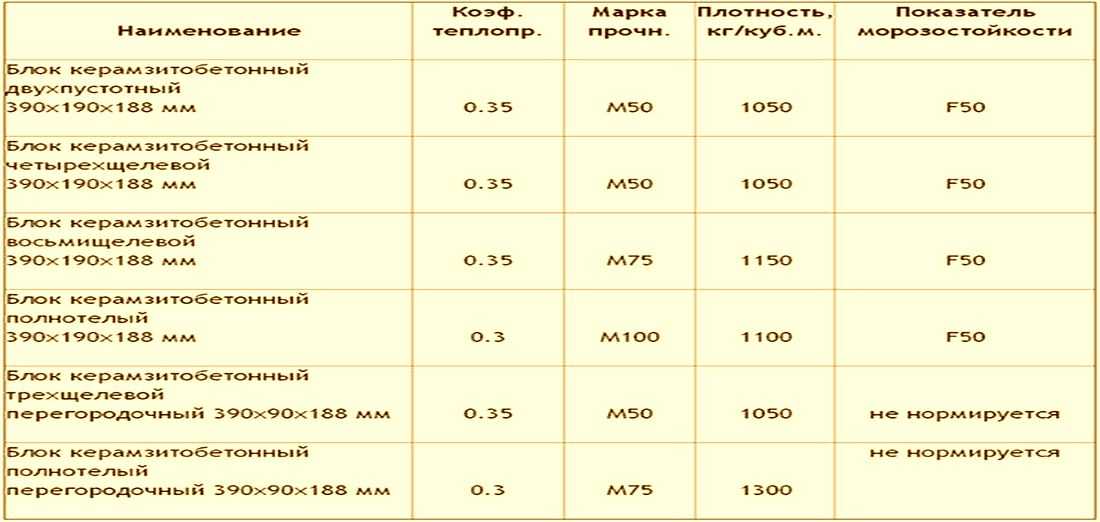

| Физические характеристики | Керамзитоблоки | Пеноблоки | Газосиликатные блоки |

| Прочность (кг/см2) | 25-150 | 10-60 | 10-40 |

| Теплопроводность (Вт/мГрад) | 0,15-0,45 | 0,10-0,40 | 0,10-0,30 |

| Плотность (кг/м3) | 500-1800 | 450-900 | 200-900 |

| Морозостойкость (кол-во циклов) | 15-50 | 15-50 | 15-35 |

| Водопоглощение (в %) | 50 | 85 | 95 |

Достоинства и недостатки материала

Рассмотрим преимущества и недостатки керамзитоблоков.

Керамзитобетон, изготовленный в соответствии с требованиями стандартов, отличается от простых бетонных растворов звукоизоляционными и тепловыми показателями, обладает устойчивостью к воздействию влаги и химических веществ.

Применение керамзитобетонных блоков для возведения стен позволяет ускорить процесс кладочных работ в несколько раз. Кроме того, на такие стены требуется меньшее количество раствора, вес одного квадратного метра стены становится в полтора раза легче.

Керамзитобетон отличается высоким коэффициентом тепловой проводимости, что придает ему универсальность для применения в любых климатических условиях. Неоднократно проводились испытания, в процессе которых было доказано, что керамзитобетон способен сохранять тепло, и дорогостоящий материалов для устройства утеплительного слоя не требуется.

Материал отлично пропускает через себя воздушные потоки и пар, регулируя и стабилизируя содержание влажности в комнате.

Блоки обладают длительным эксплуатационным периодом, даже если особый уход за ними не организован.

Керамзитобетон смог совместить в себе положительные признаки древесины и камня, что тоже считается немаловажным преимуществом при строительстве сооружения любого предназначения.

Есть и определенные отрицательные моменты. К примеру, невозможно найти точную инструкцию, как правильно готовить керамзитобетон в домашних условиях.

Еще одна негативная черта – стоимость. За деньги, которые вы отдадите на кубометр керамзитобетона, можно приобрести значительно больше кирпича.

Рекомендации к выбору блоков

Существует несколько критериев, в соответствии с которыми должен происходить выбор данного строительного материала:

- Качественные элементы изготавливаются только из портландцемента марки не ниже 400. Это связано с тем, что именно он дает высокую прочность.

- При необходимости тепловой обработки для стройматериала используется цемент алитового вида.

- Для изготовления могут применять кварцевый песок для придания прочности, керамзитовый гравий, но только без примеси песка, гидрофобный цемент, который снизит водопоглощение материалом.

Важно! Для исключения снижения прочности материала в него не добавляют пластификаторы

Производство керамзитоблоков

ГОСТ относит керамзитобетон к классу легких бетонов. Для приготовления обычно применяется такая пропорция компонентов – 8/3/1 для керамзита, песка и цемента. Готовая смесь керамзита с цементом, песком и водой заливается в формы, а затем вынимается после первичного отвердевания. Пока блоки не приобретут нормальную плотность, к использованию они непригодны.

Различают два способа доведения изделий до нормы прочности на заводах-изготовителях.

- Обработка паром в автоклаве.

- Вибропрессование, когда раствор избавляется от пустот, При этом масса приобретает текучесть и однородность, и каждая гранула керамзита обволакивается со всех сторон.

При ручном производстве плиты просто оставляют набирать прочность в естественных условиях. По технологии бетону для набора прочности требуется не менее 28 суток. Но никто точно не знает, что производитель выдержал этот срок. При этом гарантий качества кустарные производители не дают.

Состав керамзитобетонных блоков

Суть в том, что цемент для полного созревания требует особого режима. Благодаря высокой способности к поглощению влаги материал интенсивно впитывает воду. Бывает, что влаги не хватает для набора максимальной прочности, и тогда бетонный камень просто сохнет. Именно по этой причине готовые блоки нужно регулярно смачивать водой и накрывать полиэтиленом в течение нескольких дней после извлечения из форм. Не рекомендуется хранить их под солнцем, а температура окружающего воздуха не должна опускаться ниже +20°C. При несоблюдении этих условий керамзитобетонные блоки будут просто разваливаться под воздействием даже небольшой нагрузки, так как не обладают нужной прочностью.

Производство керамзитобетонных блоков с облицовкой

Что касается цены, элементы с завода стоят на порядок выше кустарных кирпичей. Но если вы хотите быть уверены в качестве материала, экономия здесь неуместна.

Укладка керамзитобетонных блоков

По объему средний керамзитоблок как четыре кирпича. Но за счет низкой плотности материала его вес обычно намного меньше, чем силиката или керамики такого же объема. Поэтому керамзитобетонную кладку застройщики часто возводят своими силами, подавая блоки наверх вручную.

Укладка керамзитобетонных блоков

При строительстве из легких блоков требуется армирование (лишь по горизонтали). Применяют полимерную или стекловолоконную сетку, также стальную арматуру, которая обходится дороже, но надежнее удерживает камни на месте. Арматурные пруты укладывают через каждые 4-6 рядов кладки, требующей значительного укрепления. В небольших постройках, наподобие саун и бань, зачастую делают лишь один армирующий пояс, на несколько рядов ниже кровли. Он перераспределяет давление, исходящее от достаточно массивной крыши, в результате не происходит проседание по углам или посреди стены.

Армирование керамзитобетонной кладки

Арматура не должна выступать за края кладки, поскольку сверху обычно наносится штукатурка, и выступы могут мешать проведению штукатурных работ

В итоге, наружная отделка получится некрасивой, и ее нанесение может затянуться, поскольку штукатуры будут вынуждены работать осторожно.. Строящим своими руками нужны следующие инструменты:

Строящим своими руками нужны следующие инструменты:

емкость для раствора;

лопаты для замешивания;

кельма, мастерок, расшивка;

отвес и шнур;

резиновая киянка для выравнивания блоков;

уровень;

рулетка.

Кладочный раствор смешивают самостоятельно по стандартной технологии (соотношение портландцемента и чистого песка 1:3), или покупают готовую сухую смесь. Воду добавляют до получения раствора желаемой консистенции.

При использовании обычных блоков хорошо мажут раствором все швы. Комбинированные пазогребневые укладывают только с горизонтальным швами, по вертикали просто плотно подгоняют к соседним мягкой киянкой из резины. Вместо цементного раствора в данном случае применяется пенистый клей, наносимый двумя полосами параллельно друг другу. Эти особенности монтажа требуют обязательного соблюдения.

Как обычно, кладку начинают по углам, и выполняют перевязку соседних рядов.

Когда говорят, что стена уложена в «один блок», это значит, его длина равна толщине кладки. Так укладывают блоки поперек, с обязательной перевязкой, или двумя рядами вдоль стены. Также строят в «полблока», что значит, элементы кладки уложены одним рядом. Насколько толстой будет стенка, определяется климатом в данной местности и наличием дополнительного утепления.

При расчете необходимого количества керамзитоблоков для строительства надо сделать поправку на швы в кладке. Они имеют толщину 10-15 мм. Составляя проект, заранее определяют толщину будущих швов, и строители должны придерживаться проектных данных.

Чтобы узнать количество керамзитоблоков в кубометре, нужно 1 кубический метр разделить на объем одного блока, который получается умножением длины на ширину и высоту. Единицы измерения должны быть одинаковыми, скажем, миллиметры или сантиметры сначала переводят в метры.

Что такое керамзитобетонные блоки по ГОСТу

Керамзитобетон относят к легкому бетону. В качестве заполнителя используют пористый материал — керамзит. Это округлые гранулы из обожженной глины. Состав керамзитобетона — цемент, песок, керамзит и вода. При составлении смеси, воды льют больше чем в обычном тяжелом бетоне, так как керамзит гигроскопичен и впитывает жидкость. При производстве блоков готовую смесь заливают в формы, оставляют до первичного твердения, после чего их вынимают из формы. В принципе, блоки готовы, но их нельзя использовать, пока они не наберут проектную прочность.

Дом из керамзитобетонных блоков возводится быстро

Есть две технологии заводского доведения изделий до нормальной прочности — в автоклаве и вибропрессованием. В первом случае блоки отправляют в автоклав, где под давлением материал обрабатывают паром. Это делает керамзитобетонные блоки более прочными. Второй способ — вибрирование с одновременным давлением. При вибрировании уходят все пустоты, раствор становится более однородным и текучим, обволакивая каждую из гранул керамзита. Результат — высокие прочностные показатели.

При кустарном производстве блоки просто оставляют «дозревать». По идее требуется минимум 28 суток, пока бетон не наберет прочность. Но могут продать раньше, чтобы не занимали места. Прочность при этом никто не гарантирует.

На поверхности блока угадываются округлые гранулы керамзита. В зависимости от марки, они могут быть разного размера, в большем или меньшем количестве

Дело в том, что для нормального набора цементом прочности необходимо создать определенный тепловлажностный режим. Керамзитобетон в этом плане капризнее обычного бетона. Из-за высокой поглощающей способности керамзита он может забрать слишком много воды. И жидкости будет недостаточно для того, чтобы бетонный камень набирал прочность, а не просто высыхал. Поэтому готовые блоки желательно поливать и укрывать пленкой хотя бы на протяжении нескольких дней после производства. Держать их на солнце нельзя и температура должна быть не ниже +20°C. В противном случае керамзитоблоки так и не наберут нужной прочности и будут рассыпаться даже при небольших нагрузках и ударах.

Если говорить о цене, заводские блоки стоят дороже. И все же. Если вы строите дом, а не хозблок или сарай, не стоит экономить и покупать блоки «гаражного» производства. Качество тут под большим вопросом.

Это интересно: Каминные топки российского производства: освещаем все нюансы

Виды керамзитобетонных блоков

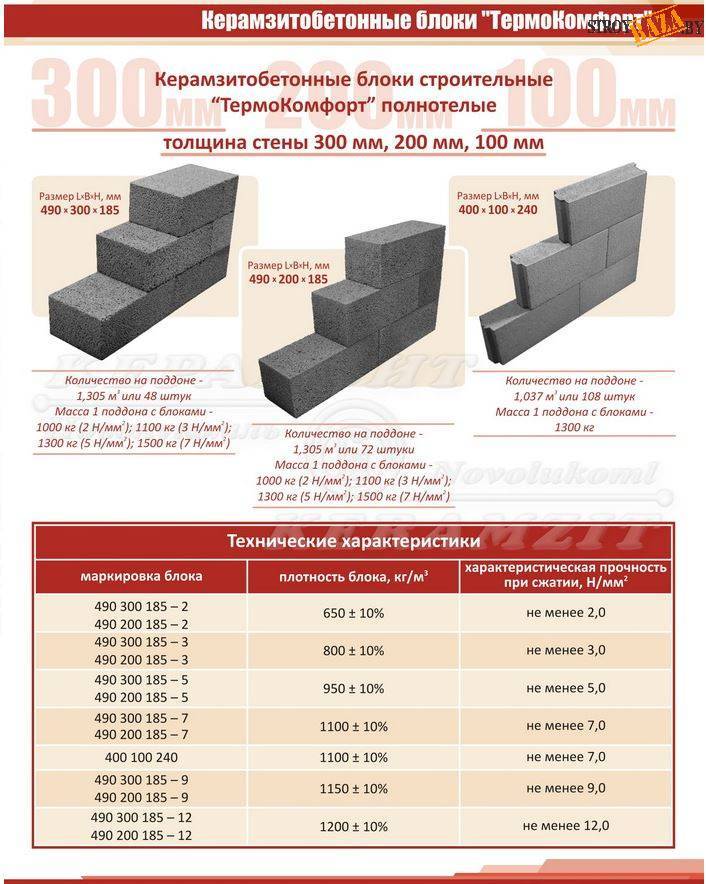

Блоки из керамзитобетона делятся по размерам, составу и характерным качествам на такие типы:

- Назначение:

- конструктивная группа, в которой числятся тяжелые и прочные элементы с удельной массой 1400-1800 кг/куб.м. Используют такой материал при сооружении отдельной опорной постройки, эстакады, моста;

- конструктивно-теплоизоляционные панели с удельной массой 600-1400 кг/куб.м, используют при укладке стен;

- теплоизоляционный тип изделий служит в качестве утеплительного материала, который входит в самую легкую группу. В состав блоков входит минимальное количество песка и портландцемента, их удельная масса составляет от 350 до 600 кг/куб.м.

- Сферы применения:

- при возведении стен, такая продукция маркируется буквой «С». Данные блоки подойдут как для несущих, так и для внутренних конструкций с различными нагрузками;

- панели для кладки межкомнатных перегородок имеют маркировку с буквой «П»;

- Геометрическая форма. Керамзитобетонные блоки имеют прямоугольную форму и производятся пустотелыми и полнотелыми.

- Тип укладки – лицевые и рядовые блоки.

Полнотелый тип укладывается в зонах с высокой нагрузкой на конструкцию. Стену возводят из пустотелых элементов, для уменьшения нагрузки на фундаментное основание. При этом характеристики надежности и прочности не пострадают.

Достоинства и недостатки керамзитобетонных блоков

Подытожим информацию это публикации, еще раз подчеркнув имеющиеся достоинства и, увы, определенные недостатки керамзитобетонных блоков. Надеемся, это поможет читателю в принятии окончательного решения по выбору материала.

К положительным качествам керамзитобетонных блоков можно отнести следующее:

- Пусть не самые выдающиеся, но все же весьма неплохие на фоне других минеральных стеновых материалов термоизоляционные качества. Правда, как мы уже видели, это практически никогда не избавляет владельца дома от дополнительного утепления стен.

- Довольно высокий уровень звукоизоляции, в том числе – в части поглощения ударных шумов.

- Невысокая плотность блоков – это и упрощение транспортных проблем, и снижение нагрузки, оказываемой зданием на фундамент. То есть и основание можно проектировать более лёгкое и дешевое, без потери надежности.

- Керамзитобетонные блоки обычно значительно прочнее своих «собратьев» из газо- и пенобетона. То есть ограничений по их использованию в строительстве – существенно меньше.

- Стены из керамзитобетона не склонны к усадке.

- Блоки совершенно «чисты» — то есть в их производстве применяются только природные материалы.

- Достаточная степень водостойкости, морозостойкости, механической прочности, устойчивости к возгоранию и к действию открытого пламени, биологической инертности предопределяют весьма солидную долговечность возведенных из керамзитобетонных блоков зданий. Во всяком случае – на 50÷75 лет рассчитывать можно, а то и поболее.

- Керамзитобетон обладает паропроницаемостью, то есть стены из него не должны мешать естественному парообмену. Правда, не у всех марок материала с этим абсолютное благополучие. Поэтому для домов из таких блоков все же требуется надежная вентиляция. (Добавим, справедливости ради – она требуется вообще для всех домов, без исключения…)

- Крупный формат блоков, их относительная лёгкость, значительное уменьшение общей протяженности кладочных швов, возможность облегчить фундамент – все это ведет к ускорению процесса строительства, снижению затрат. А если сюда присовокупить еще и невысокую стоимость самого керамзитобетона – получается очень весомое сокращение общей сметы реализации проекта.

Недостатки тоже имеются. Некоторые из них – довольно серьёзные, другие можно считать в чем-то даже условными, «не портящими обшей картины».

- Блоки плохо поддаются обработке. Материал прочный, но довольно хрупкий, так что для резки блоков необходим специальный инструмент. Обычной ножовкой, как с газобетоном, здесь не обойдешься.

- Отчасти продолжение первого пункта – ввиду особенностей материала, в нем недостаточно хорошо держится некоторый крепеж. Правда, ассортимент анкеров или дюбелей, подходящих или прямо предназначенных для керамзитобетона, сейчас достаточно широк, и недостаток отнесем к условным.

- При кладке блоков обычно получаются довольно толстые швы, становящиеся мостикам холода. Но это свойственно большинству кладочных материалов – у кирпича с этим делом еще хуже, просто потому, что швов больше.

- Кстати, практикуется кладка и на клей, что позволяет резко уменьшить толщину швов. Но для этого должны быть блоки очень высокого качества, с практически идеальной геометрией. Среди керамзитобетонных таких – немного, и стоимость их – несравнимо выше.

- Выше уже обсуждался вопрос о марках прочности и допустимой этажности строительства. Материал – несколько своеобразный, поэтому лучше не «доверяться интуиции», и не смотреть на соседей, а начинать строительство на основании профессионально проведенных расчётов. Так будет спокойнее.

- Последний недостаток тоже можно назвать условным – речь идет о неприглядном внешнем виде стены из керамзитобетона, то есть ей требуется обязательная фасадная отделка. Но подобное же можно сказать и о подавляющем большинстве других стеновых материалов. Тем более что кладку, так или иначе, желательно в кратчайшие сроки защитить от внешнего атмосферного воздействия.

Завершим публикацию видеосюжетом, в котором его автор делится своим мнением о достоинствах и недостатках керамзитобетона:

7 Методы контроля

7.1 Длину, ширину и высоту блоков, глубину и ширину торцевых пазов, размеры шпунта и гребня, толщину стенок наружных стенок пустотелых блоков, глубину и длину сколов керамзитобетона на ребре, размер раковин, высоту местных наплывов и глубину впадин измеряют по ГОСТ 26433.1 линейкой по ГОСТ 427, штангенциркулем по ГОСТ 166, угольником по ГОСТ 3749 с погрешностью не более 1 мм.

7.2 Длину и ширину блока измеряют по двум противоположным ребрам опорной поверхности, толщину — по середине боковых и торцевых граней. Каждый результат измерения оценивают отдельно.

7.3 Глубину отбитости и притупленности углов измеряют с погрешностью не более 1 мм штангенглубиномером по ГОСТ 162 или угольником по ГОСТ 3749 и линейкой по ГОСТ 427 по перпендикуляру от вершины угла или ребра, образованного угольником, до поврежденной поверхности.

7.4 Отклонение граней от плоскостности определяют, прикладывая линейку в середине каждой боковой и торцевой грани и измеряя образовавшийся зазор между ребром линейки и гранью. Отклонение ребер от прямолинейности определяют, прикладывая ребро линейки к каждому ребру боковых и торцевых граней и измеряя зазор между ребром линейки и ребром блока. Погрешность измерения не более 1 мм. За результат принимают наибольшее значение из всех полученных результатов измерений.

7.5 Отклонение граней от перпендикулярности определяют, прикладывая к смежным граням угольник по ГОСТ 3749 и измеряя щупом или штангенглубиномером по ГОСТ 162 зазор, образовавшийся между угольником и ребром смежных граней. Погрешность измерения не более 1 мм. За результат принимают наибольшее значение из всех полученных результатов измерений.

7.6 Цвет лицевых поверхностей блоков определяют методом сравнения с двумя эталонами, из которых один имеет цвет менее насыщенного тона, другой — более насыщенного.

Сравнение с эталонами проводят при дневном свете на открытой площадке на расстоянии 10 м от глаз наблюдателя. Блоки устанавливают между эталонами. Блоки, окрашенные слабее эталона менее насыщенного тона и сильнее эталона более насыщенного тона, приемке не подлежат.

Фактуру лицевых поверхностей блоков определяют методом сравнения с эталонами поверхности.

7.7 Среднюю плотность блоков определяют по ГОСТ 12730.1 и ГОСТ 7025.

7.8 Прочность на сжатие целых блоков определяют по ГОСТ 8462. Прочность на сжатие керамзитобетона блоков определяют по ГОСТ 10180 на образцах-кубах размером 150x150x150 мм.

Допускается определять прочность на сжатие блоков неразрушающими методами по ГОСТ 17624 в местах, оговоренных в рабочих чертежах, или по ГОСТ 22690.

7.9 Морозостойкость керамзитобетона блоков определяют на образцах-кубах размером 150x150x150 мм по ГОСТ 10060.

7.10 Теплопроводность блоков в кладке определяют по ГОСТ 530, теплопроводность керамзитобетона определяют по ГОСТ 7076.

7.11 Испытания на изоляцию воздушного шума стенами из блоков следует проводить по ГОСТ 27296.