Где используется термодерево

Термодревесина используется в любой сфере, где можно использовать обычное дерево. Во многих случаях термодерево выбирают для отделки помещений с высокой влажностью и нестабильным температурным режимом. Изделия идеально подходят для отделки фасада, уличных террас.

Профессиональные строительные предпочитают выбирать термодревесину для отделки:

- Бань и саун;

- Внешних и внутренних отделочных работ;

- Производство оконных и дверных конструкций;

- Сооружение лестницы;

- Изготовление напольного покрытия;

- Создание мебельной атрибутики;

- Производство ландшафтных конструкций;

- Формирование ограждений;

- Изготовление музыкальных инструментов;

- Производство сувенирных элементов;

- Декоративная отделка для морских судов, яхты;

- Реставрация зданий.

При выборе отделочного материала необходимо учитывать его размер и толщину. В отделах для дома и строительства можно обнаружить более 20 разновидностей термодерева, которое предназначено для разной области применения.

Оборудование для термообработки

Существует много производителей оборудования для создания термодерева, которые используют различные технологии для процесса обжига конкретных пород. Самыми популярными брендами считаются:

- Vacuum Plus;

- Bikos-TMT;

- Fromsseier;

- Menz-Holz;

- Retification;

- PLATO;

- Thermowood;

- Westwood.

Отличия и особенности термокамер

| Название технологии/компании | Диапазон рабочих температур | Длительность одного цикла, часов | Страна | Породы дерева |

| Vacuum Plus | 45 для вакуумной сушки, 165-190 для термообработки | 3-7 дней | Россия | все, за счет вакуумной сушки |

| Bikos-TMT | 180-220 | 38-52 | Россия | мягкие хвойные, ценные твердолиственные на выходе с неоднородным оттенком |

| Fromsseier | 180-220 | 2-3 дня | Дания | мягкие хвойные |

| Menz-Holz | 180-230 | 32-54 | Германия | все, благодаря внесению в пар органичных масел |

| Retification | 180-220 | 40-62 | Франция | все, за счет использования азота в паре |

| PLATO | 170-210 | 5-8 дней | Голландия | береза и хвойные |

| Thermowood | 180-215 | 45-96 | Финляндия | мягкие хвойные |

| Westwood | 220-240 | до 48 | США | ценные твердолиственные: бук, дуб, ясень |

Вы планируете проводить термообработку дерева в домашних условиях?

Да

Нет

Камера для термообработки

Оборудование представляет собой плотно закрывающийся резервуар определенного объема, в который загружаются пиломатериалы на специальных подставках. Необходимо обеспечивать возможность доступа пара ко всем поверхностям доски или бруса. В ходе цикла обработки, в зависимости от технологии в камере, материал подвергается сушке при высоких температурах, откачке воздуха или внесению инертного газа, органических масел, обжигу при экстремальных температурах и коррекции влаги.

Каждая термокамера должна характеризоваться следующими параметрами:

- Уровень безопасности и специфика управления работой устройства.

- Допустимый уровень влажности исходного сырья.

- Длительность полного цикла (зависит от технологии, породы древесины, способа предварительной обработки пиломатериалов).

- Допустимые размеры поперечного сечения бруса, при котором сырье получит однородный окрас по всей толщине.

- Энергозатраты и другие требуемые ресурсы для процесса термообработки.

- Габаритные размеры и объем рабочей зоны, что позволяет увеличить количество обработки древесины за один цикл.

Стадии обработки

Поскольку термически модифицированная древесина является наиболее экологически чистым продуктом деревообработки, то для всех операций используется только водяной пар. Регулируемыми параметрами являются температура, длительность и цикличность отдельных стадий техпроцесса.

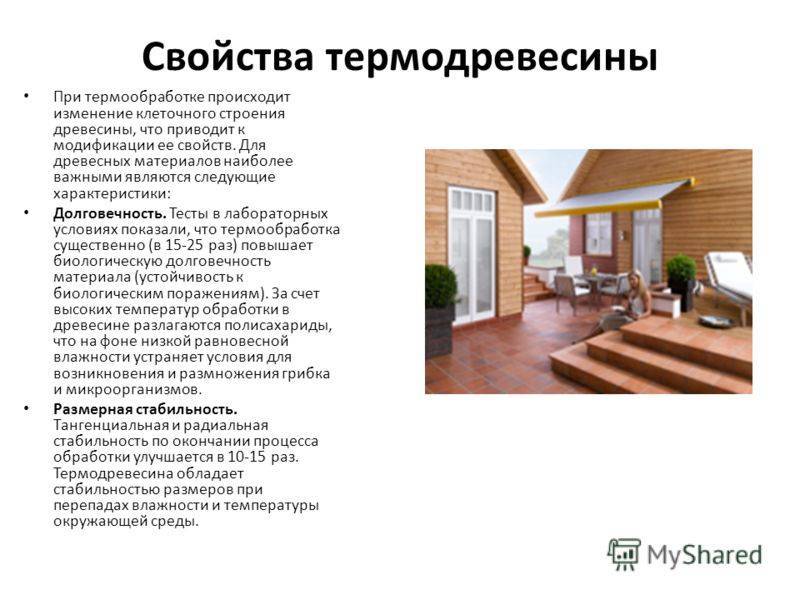

Существует два класса продуктов из термообработанной древесины, которые различаются по своей термостабильности (Thermo-S) и по долговечности (Thermo-D). Существенными особенностями продуктов Thermo-S являются внешний вид и длительная прочность. Классифицированный в соответствии со стандартом EN 350-1 (шкала: от 1- очень прочный, до 5 — недолговечный). Древесина класса Thermo-Sзначительно более стойкая и относится к 3 классу сопротивления распаду, в то время, как определяющей характеристикой продукции Thermo-D является её биологическая устойчивость. Так, например, термически модифицированное изделие класса 1 может выдерживать контакт с землёй в течение примерно 25 лет (определяется количеством влаги в почве).

При производстве термодревесины применяют только тело, воду и водяной пар, без добавления химических реагентов. Процесс включает в себя:

- 1. Увеличение температуры для окончательной сушки исходного материала. Древесину нагревают, вначале примерно до 100 °С, а затем, с уже меньшей скоростью — до 130…140 °С. Содержание влаги в исходном материале значения не имеет, поскольку на данной фазе показатель влажности древесины будет уменьшаться примерно до нуля. Когда вся вода высвобождается, а процесс нагрева продолжается, состав полуфабриката претерпевает изменения, в основном, в составе гемицеллюлозы. Они начинаются уже с 150 ° C, а далее термомодификация только усиливается. Присутствующий водяной пар действует как защитный газ:поддерживает стабильность процесса под небольшим избыточным давлением, и замещает кислород внутри камеры.

- 2. Фактическая фаза термической модификации. Она происходит при 185…220 °C, в зависимости от желаемой степени модификации. Температура повышается до требуемого уровня и поддерживается постоянной на протяжении от 2 до 3 часов. Для сохранения кислорода в камере и воздействия на химические изменения в древесине в камеру впрыскивается пар.

- 3. Фаза охлаждения и восстановления. Характеризуется снижением температуры процесса из-за разбрызгивания воды. Здесь происходит восстановление влажности древесины до желаемого уровня, обычно около пяти процентов. Стабильность параметров конечного продукта очень высока.

Диаграмма последовательности процесса термического модифицирования древесины для разных её классов приведена на рис. 2.

Рисунок 2 – Последовательность этапов термомодифицирования древесины классов Thermo-S и Thermo-D

Содержание влаги в конечном продукте стабилизируется на уровне 4 процентов или чуть больше, а среднее значение тангенциального набухания и усадки для обработанной древесины класса Thermo-S составляет 6…8%,а для Thermo-D – 5…6%.

Наилучшим исходным материалом для производства термодревесины считается северная сосна и ель видов Pinus Sylvestris и Picea Abies. Эти виды хотя и отличаются медленным ростом, но зато характеризуются повышенными значениями исходной плотности.

Что бы разобраться в том,что из себя представляет термодревесина рассмотрим такие нюансы:

— Производство термодревесины;

— Какими свойствами обладает термодревесина;

— Где применяется термодревесина;

— Недостатки термодерева.

Производство термодревесины:

— Обработка с помощью высоких температур. Такая обработка проходит в несколько этапов;

— Обработка с помощью высоких температур. Такая обработка проходит в несколько этапов;

— Обработка с помощью водяного пара (одноступенчатая обработка);

— Многоступенчатая обработка;

— Обработка с использованием горячего масла;

— Обработка в среде инертных газов.

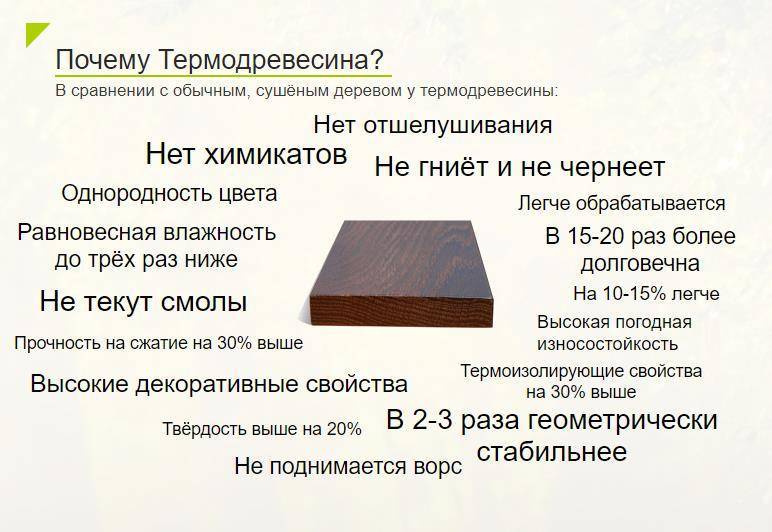

Какими свойствами обладает термодревесина:

— Устойчивость к изменению размера и формы древесины вследствие воздействия влаги. После термообработки древесины её свойства изменяются таким образом, что она перестает страдать от воздействия влаги. Потому при использовании такого материала для отделки бань, саун, бассейнов, ванных комнат и т.д. можно не бояться, что она набухнет и изменит свою форму.

— Устойчивость к изменению размера и формы древесины вследствие воздействия влаги. После термообработки древесины её свойства изменяются таким образом, что она перестает страдать от воздействия влаги. Потому при использовании такого материала для отделки бань, саун, бассейнов, ванных комнат и т.д. можно не бояться, что она набухнет и изменит свою форму.

— Долговечность термодревесины. При воздействии высокой температуры из дерева «выгорает» вся питательная среда. Потому термодревесина не подвержена развитию плесени, размножению грибов и возникновению гнили, а также жизнедеятельности насекомых. Микроорганизмам просто нечем питаться в таком материале, что и препятствует их возникновению и размножению.

— Эстетический эффект. После термообработки вид древесины значительно улучшается. Она приобретает более темный, «дорогой» оттенок, улучшает свой вид и структура дерева, некоторые породы дерева, как например дуб, приобретают «состаренный» вид, что на данный момент является модной тенденцией в оформлении интерьера. С помощью термообработки самые обычные и легкодоступные породы дерева приобретают вид тропических пород дерева, очень редких и дорогостоящих в нашем регионе.

— Пожаростойкость. Одним из негативных качеств древесины как стройматериала является низкая устойчивость к воздействию огня. А вот термодревесина, наоборот, обладает пожаростойкостью, что делает ее пригодной для облицовки и строительства домов и помещений, в которые имеет место воздействие высоких температур.

Где применяется термодревесина?

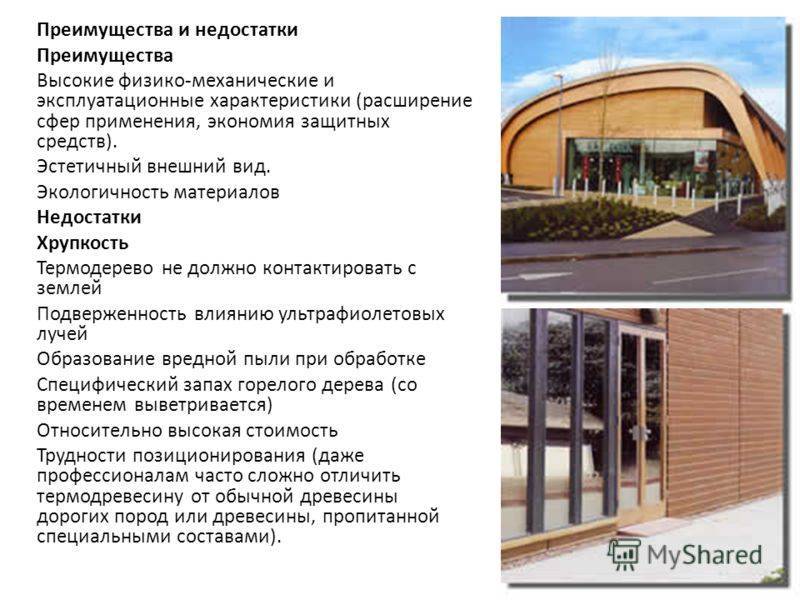

Область применения такого материала очень широка. Начиная от внутренней декоративной отделки, предметов мебели, мелочей интерьера , благодаря эстетическим свойствам термодревесины такие конструкции будут выглядеть эффектно и богато. А такие свойства как устойчивость к влаге и различным повреждениям (насекомые, грибы, плесень, гниль) позволяют использовать термодерево для облицовки строений, для постройки беседок и других уличных строений, для изготовления садовой мебели, причалов, лодок и т.д., а также для оформления саун, бань, бассейнов и т.д.

Недостатки термодерева.

Как и любой материал, термодревесина имеет и слабые стороны. Как говорится, не обошлось без ложки дегтя в бочке меда. Термодревесина не выдерживает воздействия ультрафиолетового излучения. При постоянном воздействии прямых солнечных лучей термодерево постепенно приобретает сероватый оттенок, на ней могут появляться мелкие трещины. Избежать подобных явления можно просто покрыв термодревесину, которая подвержена воздействию солнца ( например, крыльцо, терасса, внешняя облицовка дома, садовая мебель, беседки, окна и т.д.) лаком или маслом со специальными защитными добавками. Вторым недостатком термодревесины можно назвать снижение гибкости, пластичности и механической прочности. Именно по этой причине термодревесину не рекомендуют применять для несущих конструкций.

Термомодифицированная древесина или ТМД

Термообработка древесины заинтересовала исследователей еще в 30-х годах прошедшего столетия. Первыми к исследованию этой темы обратились немецкие ученые, следом за ними, уже в 40-х годах, американские. В последние несколько лет исследования в этой области проводились во Франции, Нидерландах, Финляндии, Германии, Италии и даже России. В конечном итоге специалисты пришли к выводу, что в результате воздействия температуры 180-220 градусов, а также перегретого водяного пара обычная древесина превращается в совершенно новый с технологической точки зрения продукт гораздо более высокого качества – структурированную и гидротермически обработанную древесину.

Пиломатериалы начали производиться по такой технологии в промышленных масштабах порядка десяти лет назад. В данный момент ежегодные объемы производства термообработанных пиломатериалов достигают 150 тысяч кубометров, основным ее поставщиком является Финляндия. К слову, особую популярность подобный материал снискал после того, как в Европе была запрещена химическая обработка древесины.

Термообработанная древесина — ВикиСтрой

В 1997 году на одном из деревообрабатывающих заводов Финляндии в г. Миккели внедрили новую технологию, которая получила название <�термообработка>. При данном технологическом процессе сушку ведут при температуре 150 — 230 градусов. Чем выше температура, тем больше потеря веса за счет испарения летучих соединений (иными словами, дерево становится легче). Чем больше потеря веса, тем меньше в древесине остается воды. В зависимости от условий термообработки и породы дерева остаточная влажность древесины на 40 — 60% меньше, чем у высушенной обычным способом.

Процесс термообработки обычно длится около 24 часов. Влажность древесины после термообработки уменьшается на 80 — 90%. Как следствие, существенно уменьшается ее теплоемкость: термообработанное дерево нагревается значительно слабее необработанного, приближаясь по этому показателю к абашу. Поверхность термообработанной древесины не пористая, а плотная, что значительно снижает способность дерева впитывать влагу из воздуха (на 30% — 90% в зависимости от температуры и времени сушки).

На практике это означает, что дерево способно отталкивать воду без дополнительной обработки специальными пропитками. При термической обработке разлагаются древесные сахара, являющиеся питательной средой для микроорганизмов, способствующих гниению дерева. Оно становится исключительно стойким к гниению, приближаясь по этому показателю к лиственнице, а, следовательно, и гигиеничным материалом.

Особо следует отметить, что хвойные породы дерева практически полностью теряют смолу, сохраняя замечательный аромат, усиливающийся при повышении влажности и температуры воздуха.

При термообработке древесина меняет цвет, приобретая красивый коричневый оттенок. Следует отметить, что изменение цвета — сквозное, что хорошо видно на срезе. Царапины на такой поверхности практически незаметны. Изменяя температуру термообработки можно добиваться желаемого оттенка древесины и/или степени устойчивости к условиям окружающей среды.

Где используется термообработанная древесина?

Благодаря красивому внешнему виду и уникальным свойствам термообработанной древесины ее можно использовать во многих областях, в том числе для внутренней отделки саун, для наружной обшивки строений, устройства полов, как паркетных, так и дощатых, изготовления садовой мебели, лодок, музыкальных инструментов и т.п.

С точки зрения планетарной экологии в качестве материала для полоков в сауне и бане термообработанная древесина (в том числе, хвойных пород) является достойной альтернативой традиционному абашу-самбо, которое растет только в экваториальных вечнозеленых, так называемых, <�дождевых> лесах — основном источнике кислорода в атмосфере Земли, которые невозможно восстановить.»

Что происходит с деревом при термообработке?

|

www.wikistroi.ru

Технология выпуска и классы древесины

Существует несколько технологий получения термодревесины, но наиболее распространена финская. Ее суть сводится к термогидролизу дерева в условиях ограничения доступа воздуха под влиянием нагретого водяного пара.

Производство включает такие этапы:

- Сушка. Вначале материал принудительно сушат при температуре около +130…+150 градусов, пока влажность сырья не опустится практически до 0%. В результате из дерева выходит не только влага, но и полисахариды, которые провоцируют процесс гниения.

- Обработка паром. Температура повышается до +190…+240 градусов с параллельным воздействием насыщенного водяного пара под давлением, намного превышающим атмосферное. В результате по всей толщине пиломатериала изменяется цвет – от светло-бежевого до коричневого.

- Завершающий этап. Температура в камере снижается, влажность древесины доводится до 4-6%.

Камера для термомодификации дерева

В зависимости от точной температуры прогрева получают термодревесину разных классов:

- Первый класс. Обработка при +190 градусах позволяет получить слегка затонированный материал со средними техническими показателями.

- Второй класс. Термообработка при +210 градусах делает дерево высокопрочным, стойким к гниению, довольно темным на вид.

- Третий класс. Древесину прогревают при +240 градусах, и она получается наиболее твердой, крепкой и практически шоколадной по цвету.

Сравнение технологий термообработки древесины

Технология изготовления

Отделка офиса ТМД

В 90-е годы прошлого века проходили практические и теоретические исследования по термической обработке древесины в таких странах, как Финляндия, Франция и Нидерланды. Так, например, финским Государственным Исследовательским Центром VTT была предложена следующая схема обработки. Кстати, можно уточнить, что именно Финляндия является мировым лидером в области исследований и производства этого инновационного материала.

→Первая, самая длительная фаза – это сушка. При этом в древесине происходит принудительное снижение содержания влаги практически до нуля. Продолжительность фазы зависит от породы дерева, толщины элемента и изначального значения концентрации влаги в нём.

→Далее следует непосредственно термообработка, которая длится 23 часа. Процесс протекает в закрытых камерах при температуре около 200°С. Защитной средой, в данном случае, выступает пар, не допускающий горения дерева и активно участвующий в химических реакциях, происходящих с материалом.

Термодревесина на ступенях лестницы

→Следующая стадия – закаливание. На протяжении нескольких часов древесину охлаждают. Этот процесс необходимо тщательно контролировать для того, чтобы процент содержания влаги не был ниже 6-7%. Причина проста — со слишком сухим материалом в дальнейшем будет тяжело работать. И полученная термодревесина превратится в ещё более дорогой продукт.

В результате проведённой обработки происходит изменение структуры дерева: проявление текстуры, приобретение более тёмного и насыщенного благородного оттенка, однородного по сечению. Поэтому, даже не очень дорогие сорта дерева, после такой обработки приобретают вид ценных пород. В дальнейшем термодревесина может быть подвержена любым видам механической обработки, а также на неё можно нанести любой лакокрасочный материал.

Свойства и сфера применения

Древесина представляет собой экологически чистый природный материал, который имеет прекрасную фактуру и абсолютно безопасен для здоровья человека.

Однако без дополнительной обработки дерево не способно противостоять неблагоприятным внешним факторам таким, как повышенная влажность, действие биологических микроорганизмов и насекомых.

Современный метод обработки древесного сырья термомодификация позволил получить новый качественный отделочный материал, который нашел широкую востребованность на рынке. Термодревесина – пиломатериал, прошедший дополнительную термическую обработку при температуре от 180 до 240 градусов без применения синтетических добавок и составов.

Термодревесина представляет собой уникальный отделочный материал, сочетающий в себе экологичный состав и удивительные физико-механические свойства:

- Стабильность размеров при воздействии неблагоприятных факторов окружающей среды – температур и влаги (в отличие от необработанной древесины этот показатель улучшается в 10-15 раз, снижение риска набухания во влажной среде сокращается до 90%).

- Гигроскопичность. Влажность древесины снижается до 4-8 процентов, что существенно ниже по сравнению с промышленной сушкой пиломатериала в специальных камерах. Способность к поглощению влаги у термодревесины снижается в 5-6 раз. При длительном пребывании во влажной среде и непосредственно в воде максимальная влажность сырья не превышает 9-10 процентов, естественное высыхание происходит практически моментально.

- Длительный срок службы , устойчивость к биологическому повреждению. Обработка древесины в условиях высоких температур приводит к разложению полисахаридов, что при условии низкой влажности сырья сводит к минимуму риск повреждения микроорганизмами, плесенью и грибком.

- Высокая теплопроводность. Термодревесина является идеальным материалом для отделки бани и сауны, поскольку ее теплоизоляционные характеристики на 30 процентов выше, чем у натурального дерева.

- Высокая плотность древесины обеспечивает отталкивание воды без дополнительной обработки, пиломатериал не впитывает влагу из воздуха. Древесина после термообработки устойчива к механическому воздействию.

- Экологическая чистота, абсолютная безопасность для организма человека и окружающей среды.

- Высокая пожарная безопасность. Твердость и плотность термически обработанной древесины обуславливают медленное разгорание сырья.

- Эстетичный внешний вид термодревесины. После термической обработки декоративные свойства пиломатериала заметно улучшаются – проявляется эффектная структура дерева и благородный темный оттенок. Термообработка придает даже недорогим породам древесины облик ценных пород.

Термодревесина находит широкое применение для внутренней и наружной отделки домов, бани и сауны. Благодаря высокой прочности, стабильности размеров и устойчивости к неблагоприятным внешним факторам фасад из термически обработанной древесины не потеряет свой первоначальный внешний вид даже спустя длительное время.

Однако высокая стоимость пиломатериала обуславливает его экономическую нецелесообразность для использования в качестве внутреннего декора (отделки стен и пола). Термически обработанная древесина наиболее востребована в следующих областях: фасады, террасы, открытые уличные площадки, веранды, беседки, заборы, ограждения, декоративные изделия (напольное покрытие, мебель для улицы).

Единственным недостатком пиломатериала является высокая хрупкость. Распиловка термодревесины должна проводиться специальным инструментом с мелкими зубчиками на высоких оборотах при малой подаче заготовки. Несоблюдение условий и требований распиловки приводит к тому, что заготовка лопается.

Принципы производства

Технология изготовления термодревесины отличается от обычной деревообработки.

При полном удалении влаги и ряда веществ, способствующих гниению, древесина служит дольше.

В середине XX века начались исследования, направленные на повышение прочности, износостойкости материалов

. Это было связано с развитием космических программ. Разработали технологию, позволившую быстро просушить древесину , удалить некоторые вещества.

В древесине есть гемицеллюлоза (древесный сахар). Она способствует появлению и развитию грибка. Ее удаление позволяет в несколько десятков раз увеличить срок службы материала.

Термодерево получают путем обработки обычных древесных пород в безвоздушной среде высокими температурами.

Технологический процесс

Этапы производства:

- Деревянные заготовки помещают в вакуумную камеру. Закрывают, откачивают воздух, медленно прогревают до 180 °C.

- Появившийся пар насыщают различными химическими реагентами. После резко увеличивают температуру до 240 °C, воздействуют на заготовки высоким давлением. Это способствует разложению гемицеллюлозы. Затем устраняется среда, благоприятствующая появлению, развитию грибка, гниению, разложению древесины. Этот этап называют стадией повышения биостойкости.

- Под воздействием давления и температуры в структуре дерева происходят молекулярные изменения. Следующий этап заключается в стабилизации состояния, его закрепления. Стабилизация происходит за счет кристаллизации целлюлозы. В зависимости от производственного цикла это может достигаться химическим путем или в результате изменения температурного режима остывания.

Термодревесина, обработанная химическими веществами, безопасна при эксплуатации

Технология изготовление подобия термодерева в домашних условиях проста. Следует взять хорошо просушенную основу — деревянную доску или МДФ. Из подручных материалов изготовить форму по размерам основы. Исключение — высота, она должна быть чуть больше. Затем берут хорошо просушенные опилки, смешивают их с клеем ПВА до густой консистенции (60% опилок, 40% клея). Полученную смесь заливают в форму на основу, просушивают специальными устройствами или без них. После этого на термодревесину наклеивают шпон.

Полученный материал не подходит для наружной отделки.

Положительные и отрицательные качества

Термодревесина:

- Экологична. Не выделяет в атмосферу вредных веществ.

- Имеет высокую износостойкость, прочность.

- Не подвержена гниению. На ней не образуется плесень.

- Не деформируется из-за перепадов температур, под воздействием влаги.

- Имеет высокие термоизоляционные показатели. Можно использовать как дополнительный утеплитель.

- Может быть различных цветов и оттенков.

К недостаткам относится высокая стоимость из-за технологических сложностей производства.

Где применяется

Материал используется при отделке парилок бань и саун, фасадов, фронтонов. Термодерево смотрится привлекательнее сайдинга, других искусственных материалов.

Подходит для отделки дорожек к бассейнам. Доски укладывают как напольное покрытие.

Древесина, обработанная нагреванием, может с легкостью заменить породы которые используют для строительства на улице.

Непременные требования к материалам для изготовления конструкций, подвергающихся атмосферным воздействиям: они должны быть стойкими к гниению, повреждению насекомыми и влиянию разрушающих факторов (солнца, дождя и т. п.), прочными и стабильными.

И к этим условиям неплохо было бы добавить красоту и экологичность. Скажете, что такого не бывает?

Предлагаем познакомиться с термически модифицированной древесиной. Этот материал, соответствующий идеальным требованиям, может быть доступнее, чем вы думаете.

Технология термодревесины: ближе к природе

Термическая обработка древесины не является чем-то новым, ее применяли еще в доисторическую эпоху. Первобытные охотники обжигали нал костром конец деревянного копья, чтобы сделать его более твердым. Но только в 1990 г. скандинавские лесопромышленники ре- шили более пристально взглянуть на процесс в лабораторных условиях. Процесс термической модификации начинается сразу после сушки досок в камере, где материал нагревается до температуры 260°С. Содержащиеся в древесине сахаристые вещества спекаются, становясь непригодной средой для насекомых и микроорганизмов, разрушающих древесину. Стенки клеток, образующих древесные волокна, которые обычно легко поглощают влагу и высыхают, после термической обработки перестают разбухать.

Лишенная влаги древесина становится не только менее восприимчивой к биологическим факторам, но и более стабильной, практически не усыхая и не коробясь. И так же, как копья древних охотников, приобретает в результате нагрева повышенную твердость. Конечным продуктом этого процесса является легкий, прочный, долговечный и стабильный материал без каких-либо химических добавок.

Древесина по всей толщине становится коричневой и имеет приятный сладковатый запах. Из прошедших обработку досок изготавливают шпунтованные доски для террасных настилов и обшивки стен (вагонку), а также калиброванные пиломатериалы, которые практически не коробятся.

Ссылка по теме: Дерево или бетон – из чего строить дачный дом?

Один из производителей, компания Radiance Wood Products, сделала еще один шаг для повышения экологической безопасности, полностью пропитывая материал синтетическими смолами без использования органических растворителей (технология One TIME Finish), что позволяет обновлять отделочное покрытие не чаще, чем раз в семь лет.

Термодревесина — легкий материал, и грузовик может перевозить вдвое больше досок, чем из антисептированной древесины, экономя топливо и уменьшая количество вредных выбросов (хотя два последних преимущества нивелируются необходимостью сжигать больше топлива для работы камер, в которых происходит процесс обработки).

Другие способы производства

Процесс изготовления термодревесины является довольно простым – по сути, ее подвергают длительному воздействию температуры, в результате чего она становится пустой. В том смысле, что в ней частично выгорает целлюлоза, выходят все имеющиеся смолы и меняется структура самих волокон – дерево как бы карамелизируется, благодаря чему приобретает очень высокие показатели, из-за них оно и ценится. Термообработка древесины может производиться четырьмя различными способами.

- Одноступенчатая обработка перегретым паром при температуре 150-200 градусов по Цельсию. Таким способом получают, так сказать, стандартное термодерево, которое можно приобрести в больших строительных магазинах.

- Многоступенчатая обработка перегретым паром под давлением. В большинстве случаев данная технология применима для не высушенной древесины – сначала она в течение нескольких часов обрабатывается паром в камере, в которой создается давление в 1,6Бар, а потом просушивается. В процессе сушки ее разогревают еще один раз, чтобы улучшить технические характеристики.

- Обработка горячим маслом. Этот способ обработки термодревесины предусматривает ее помещение в растительное масло и медленный нагрев в нем. В процессе такого воздействия древесина впитывает некоторое количество масла, в результате чего приобретает способность противостоять влаге и не трескаться при пересыхании.

- Обработка древесины в среде инертных газов – как правило, в азоте при повышенном давлении и низком содержании кислорода. Этот процесс известен под названием ретификация – с его помощью получают термодревесину самого высокого качества.

Что получается в результате всех этих видов обработки? Какие придают ей свойства таким способом? А вот с этим моментом мы и разберемся дальше.

Лучшие породы термодерева для модификации

Помимо технических характеристик, термодоска меняет цвет и текстуру, конкретные изменения зависят от древесины. При этом не все виды одинаково хорошо переносят термическое воздействие. Рассмотрим наиболее подходящие породы для изготовления термодревесины:

- Термоясень. Благодаря эластичности породы ясень идеально переносит термообработку, превращаясь в сверхпрочный и невероятно красивый термоясень с золотисто-коричневой поверхностью.

- Термобереза. Неповторимая фактура березы — однотонная пастельная текстура практически без годовых колец — сочетается с прочностью и износостойкостью термомодифицированной древесины.

- Термососна. Мягкая хвойная порода превращается в прочную и износостойкую термодревесину светло-коричневого оттенка.

- Термобук. Твердолиственная порода с однородной текстурой также хорошо переносит процедуру. Термобук приобретает благородный цвет, практически неотличимый от пород дуба.

- Термотик. Экзотическая порода становится неуязвимой для насекомых, а поверхность преображается в колоритный золотой цвет. Подробное описание террасной доски из экзотической породы древесины термотик.

- Термоорех. Американский орех после термообработки становится влагостойким и прочным, а главное — дарит невероятную палитру цветов: от светло-коричневого до темного шоколада.

- Термокедр. Изысканная порода, помимо роскоши, становится практичной для повседневной эксплуатации. Термодревесина насыщенного желто-коричневого цвета.

Террасная доска из термоясеня — оптимальный выбор для бытового и коммерческого применения с любыми нагрузками!

Производство термодревесины.